サファイア・ダイヤ・セラミックスの精密加工に最適

概要 UVレーザーとは?

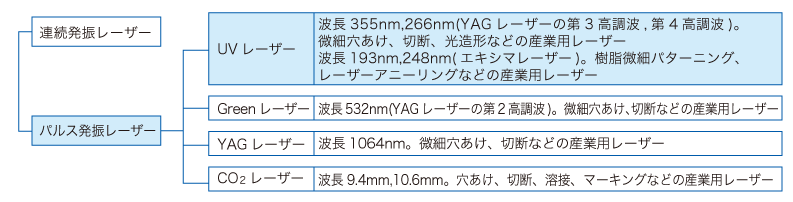

レーザーは、連続的にレーザーが出る連続発振レーザーと、連続ではなくパルス状に出るパルス発振レーザーに大別されます。微細加工用のレーザーは、波長を短くする短波長化の流れと、パルス幅を短くする短パルス化の流れがあります。UVレーザーは波長が紫外線で短波長化の流れに位置づけられます。当社保有の波長355nmのUVレーザーは、波長の長いYAGレーザーやCO2レーザーに比べて、より精密な加工が可能となります。

UVレーザーの位置づけ

UVレーザー加工の特徴

UVレーザーによる微細加工は長波長のレーザ加工に比べて二つの特徴があります。

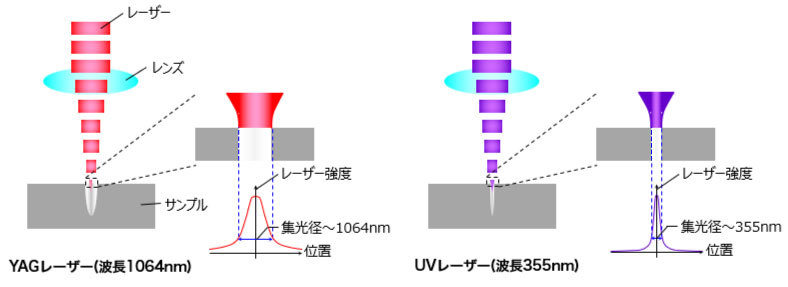

(1) 波長が短いため、レーザーをレンズで集光した際に集光径をより小さくでき、微細な加工が可能

一般的にレーザーはレンズで集光すると、レーザーの波長程度まで絞ることができます。したがって波長の短いレーザーほど、微細な加工が可能となります。レーザー発振機が、より短かい波長に向かう理由がここにあります。

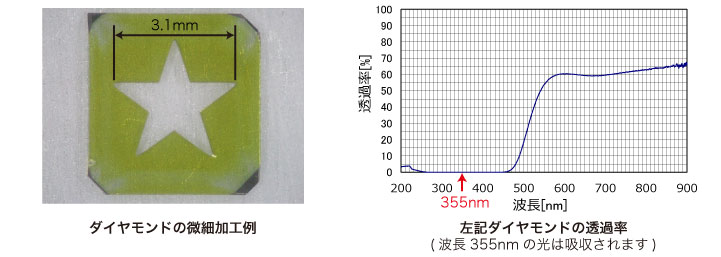

(2) 光のエネルギーが高いため、高効率な加工が可能

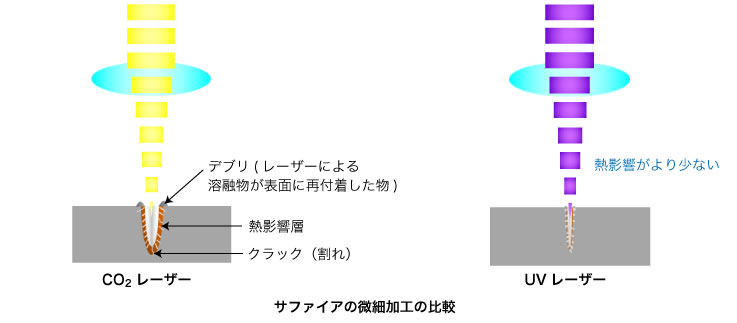

一般に光のエネルギーはレーザーの波長に反比例します。したがって波長が短いほど光のエネルギーは高くなります。これがレーザー発振機が、より短かい波長に向かうもう一つの理由です。そのため、世界で最も硬いダイヤモンドでも、UVレーザーのエネルギーを直接吸収して加工されます。またサファイアではYAGレーザーは透過してしまい加工ができませんが、UVレーザーでは光のエネルギーが高いため、レンズで集光することにより吸収が起こり、加工することができます。またCO2レーザーはサファイアの格子振動による吸収が起こり加工できますが、熱的な加工になるため、クラック(割れ)や熱影響層の大きな加工となります。

当社のUVレーザー加工の特徴

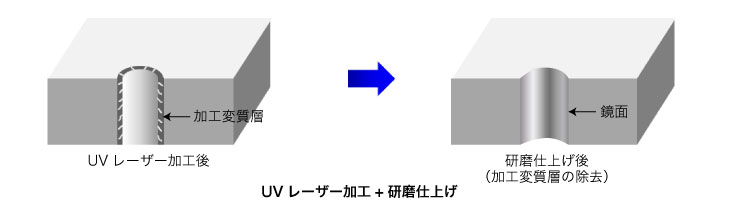

当社はダイヤモンドレコード針の生産において、ダイヤモンドの切断に長年レーザーを利用してきました。またサファイアやルビー、セラミックス等への細穴加工にもレーザーを使っています。近年お客様からの穴径の微細化ニーズが高まる中、精密微細加工を実現するため、他社に先駆けてUVレーザー(波長355nm)を導入しました。当社では長年培ってきた「切る、削る、磨く」の固有技術との融合が可能な、「サファイア、ルビー、ダイヤモンド、セラミックス」を最も得意とします。レーザー加工後の研磨仕上げなども可能です。

微細加工技術の中でのUVレーザーの位置づけ

UVレーザーと他の微細加工技術を比べたのが下表になります。一例として、当社で量産実績のあるサファイアに対して微細穴加工をする場合について説明します。

| 微細加工技術 | 最小穴径 | 最大アスペクト比 (長さ/穴径) |

表面粗さ | 加工変質層 | 加工面テーパー有無 |

|---|---|---|---|---|---|

| 超音波 | 500μm | 10 | 粗い | 有り | 無し |

| CO2レーザー | 500μm | 10 | 粗い | 有り | 有り |

| ドリル | 150μm | 4~20 | 粗い | 有り | 無し |

| サンドブラスト | 100μm | 2~4 | 粗い | 有り | 有り |

| UVレーザー | 60μm | 30 | 滑らか | 小 | 無し |

| フェムト秒レーザー | 0.5μm | 20 | 滑らか | 微小 | 無し |

| ドライエッチング | 0.01μm | 1 | 非常に滑らか | 無し | 無し |

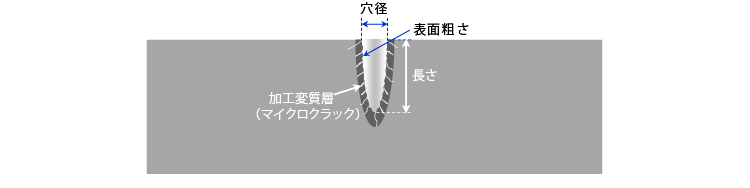

サファイアは非常に硬い材質であり、また脆性材料であるため割れやすく、微細穴を形成するのは非常に難しい素材です。特に穴径100μm以下になると非常に困難になってきます。超音波加工やCO2レーザーでは最小穴径は500μmにとどまります。ドリル加工ではドリル自体を作製するのが難しく、最小径は150μmにとどまります。またドリルの磨耗があるため多数の穴を形成することができません。サンドブラストでは穴径100μmは可能ですが、マスク耐性が限られるため深さには限界があり、アスペクト比が2~4にとどまります。また上記の加工技術では、穴の表面にはマイクロクラックなどの加工変質層ができてしまいます。

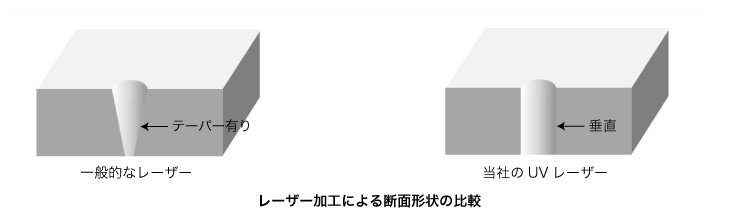

一方、当社のUVレーザーでは最小穴径60μm、アスペクト比は最大で30が可能です。また特殊光学系を搭載しており、素材に対して極短時間だけレーザを照射することができます。これにより、熱影響による加工変質層を最小限に抑えつつ滑らかな加工面を得ることができます。実際、加工面の表面粗さはRa~0.5μmとなります。またレーザー加工面は通常テーパー(穴が深くなるにつれて穴径が小さくなること)が付きますが、当社の光学系では垂直な面を得ることができます。さらに弊社コア技術である「切る、削る、磨く」とを融合させ、穴内面の研磨も可能です。

さらに小さい穴径になると、フェムト秒レーザーも選択可能です。最小穴径は0.5μm、最大アスペクト比は20です。詳細はフェムト秒レーザーをご参照ください。ドライエッチングでは非常に微細な穴を形成することができますが、フォトレジストの耐性から深い穴を形成することができず、穴長さは最大でも穴径の1倍程度にとどまります。また設計変更を頻繁に伴う試作段階ではフォトマスクの準備が必要になるため、イニシャルコストがかかってしまいます。

当社のUVレーザー加工は、産業機械用精密部品や、民生品用精密部品の量産実績が豊富にあります。CADデータをいただければNC制御により、複雑な形状でも正確に加工が可能です。お客様からのご支給材にも試作対応致します。微細加工でお困りのことがあれば、お気軽にお声掛けください。

UVレーザーの主な加工能力

サファイアを例にあげると、以下のとおりです。

<微細穴加工>

- 最小穴径 60μm

- 最大アスペクト比 30

- 表面粗さ 0.5μm(レーザー加工のみ)

<微細構造>

- 最小加工線幅 100μm

- 最大アスペクト比 10

- 表面粗さ 0.5μm(レーザー加工のみ)

- 最大ワークサイズ 300mm x 200mm

加工実績・用途例

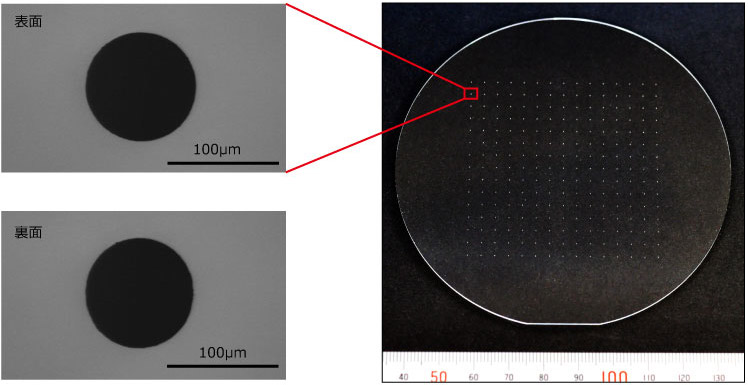

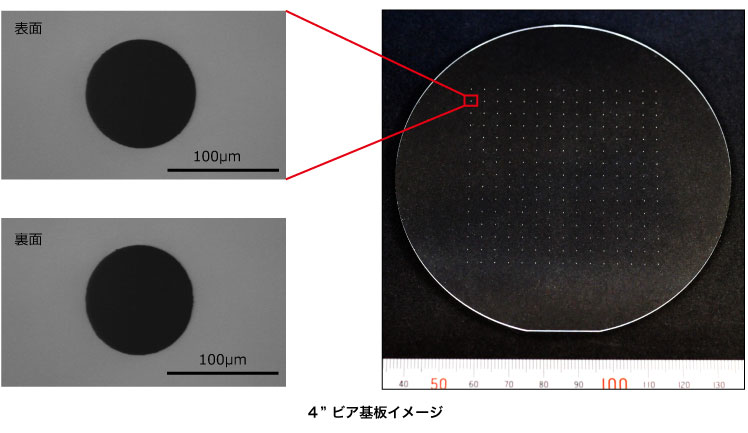

サファイアビア基板

サファイア基板4”-0.5mmtへの多穴微細穴加工。穴径φ100μm、穴数225個。

貫通配線用ビア*基板として利用されています。

*ビアとは、基板の表と裏を電気的に配線するために開けた穴のことで、 導通させるために通常穴の内面はメッキされます。

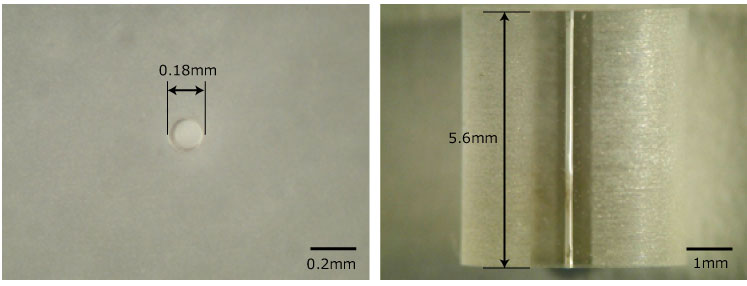

高アスペクト比のサファイア微細穴加工

サファイアへの微細穴加工。穴径φ0.18mm, 長さ5.6mm, アスペクト比31の高アスペクト比の穴加工が可能です。

製造機械用部品に利用されています。

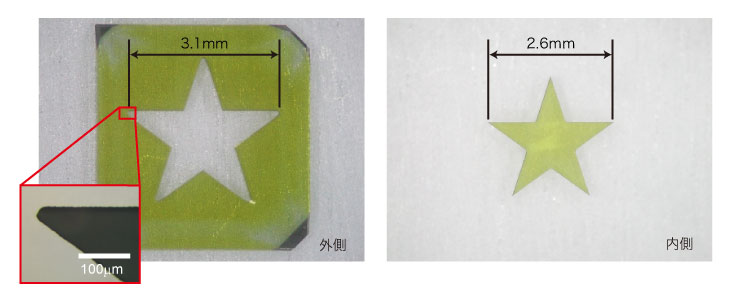

ダイヤモンド星形加工

厚さ0.7mmのダイヤモンドの星形くりぬき加工。鋭角部分も綺麗に加工されているのが分かります。

ダイヤモンド切断面の表面粗さ

ダイヤモンドを切断した場合、Ra0.5μmと滑らかな面が得られます。