HIP処理と研磨技術による高精度のキャピラリー

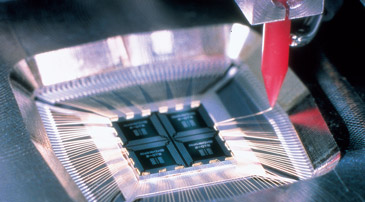

キャピラリーは、ボンディング装置(ボンダー)で使用されるツールで、ICチップの電極とリード端子をワイヤーで接続する際に使用されます。当社では、高品質の材料を使用し、ボンディング仕様に合わせた設計・製作が可能です。

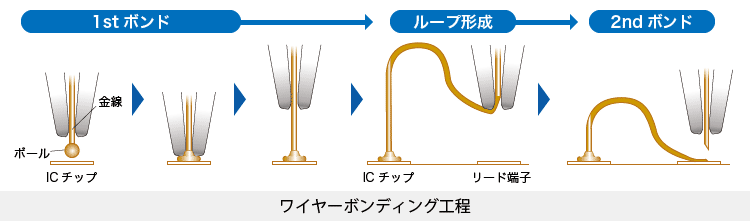

[ワイヤーボンドで使用する際は、キャピラリーの中心穴に金線を通して使用します]

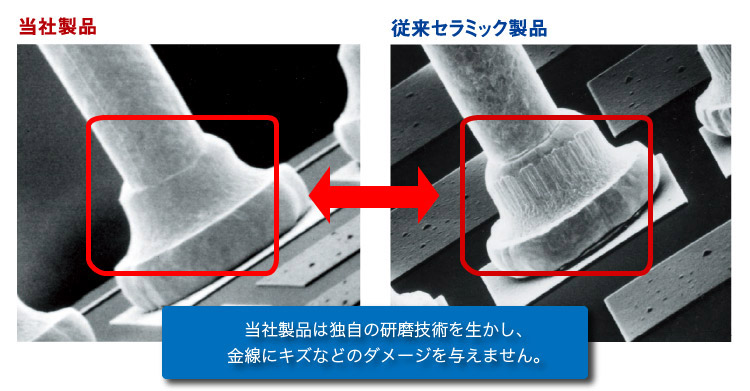

図のように、形成された金ボールに装置からキャピラリーへ印加する超音波と荷重、ボンディングステージの熱により金ボールを電極に接合させます。その後ループを形成し、リード端子にワイヤーを接合します。接合する際はキャピラリー先端形状と精度、表面状態が重要となります。また、ループ形状は、キャピラリーの中を通ったワイヤーがキャピラリーの動きに合わせてループ形成を行うため、ワイヤーへのダメージ(キズ)、ループ高さのバラつきなどを抑える為に、内径の研磨加工が重要となります。

当社のヒップドセラミックスキャピラリーは、HIP処理を行うことにより、品質に影響を与える個体差を低減しています。例えば、近年より厳しい高信頼性を要求される車載用のキャピラリーとしても、お客様から高い信頼を得ています。また、ルビーキャピラリーは単結晶ルビーを使用しており、世界で唯一の製品です。内径鏡面研磨を施しているため、ワイヤー(金・銀・銅・合金)詰まりを防ぎます。

その他カスタム品を揃え、お客様のご満足いく製品を迅速に提供します。

特徴

- HIP処理による残留空孔除去、緻密化

- 合金化率*の向上による断線防止

- 優れた内径鏡面研磨により内面が滑らか、スムーズなボンディング工程を可能に

- 高精度のカスタムメイド

*合金化率とは: ボンディング動作により、ICパット上のアルミ膜の新生面と金ボールが反応し、接合界面に合金層を形成する。その時の接合面に対して合金されたエリアの比率。

優れた平滑度と耐摩耗性がもたらす

ボンディング加工の飛躍的な合理化

セラミックキャピラリー

詳細

セラミックキャピラリーは、光通信用フェルールの量産技術である、射出成形技術を用いて製造されています。そのため、従来のキャピラリーに比べ、同軸度が圧倒的に良く、キャピラリー交換時のボンディング位置の、再調整作業時間を低減出来ます。また、通常のアルミナセラミックよりも高硬度であり、長寿命をお約束します。さらなる高寿命用にDLC(Diamond Like Carbon)コートを施すことも可能です。

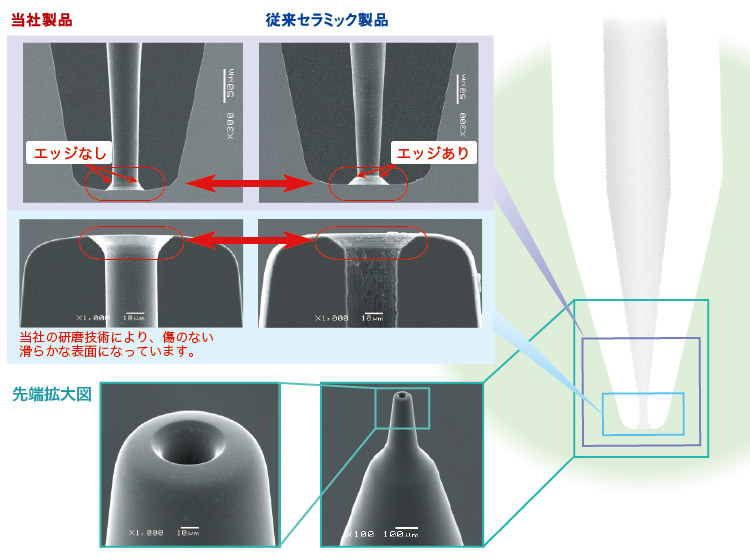

セラミックキャピラリーは、硬質な材料に、傷つきやすい細い金線を通して、高速で使用されるため、特に表面荒さ、正確な形状形成が必要不可欠です。

当社では、同様に光ファイバを通すジルコニアフェルールで培った、超精密加工技術を用いて、なめらかな形状を仕上げます。

材料特性

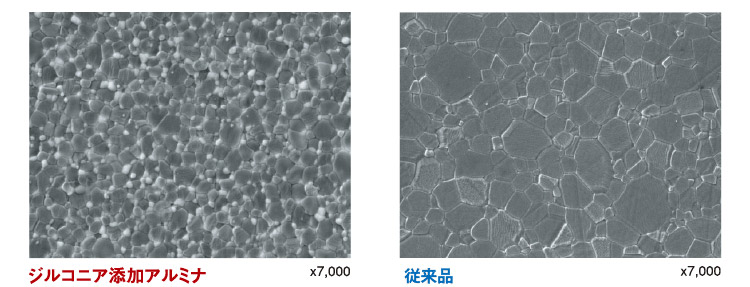

ジルコニア添加アルミナを採用し、長寿命を実現

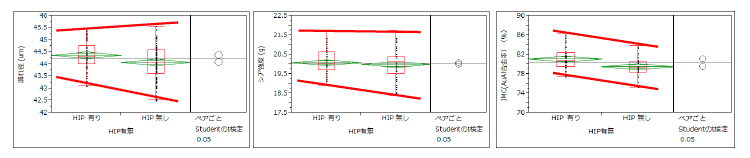

Orbrayのセラミックキャピラリーは材料にジルコニア添加アルミナを使用しているため、従来品のアルミナに比べ強度が大幅に向上。更に、HIP処理をすることにより、従来品に比べ耐摩耗性が向上し、長寿命を実現しました。

| ジルコニア添加アルミナ | 従来品 | |

|---|---|---|

| 曲げ強度 | 1,700 (N/mm2) | 820 (N/mm2) |

| 硬度 | 1,900 (HV) | 2,000 (HV) |

| 密度 | 4.3 (g/cm2) | 3.98 (g/cm2) |

| 平均粒径 | ≤0.5μm | ≤1.2μm |

| 色調 | 白色 | 白色 |

材料から完成までの一貫した生産体制を徹底することで、低価格を実現。

HIP処理 熱間等方圧加圧法 (Hot Isostatic Pressing)

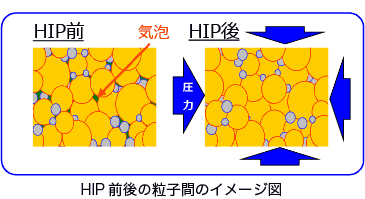

HIP処理とは、被処理体に高温(1000℃以上)、等方高圧(1000気圧以上)を加える事で材料粒子間に発生する気泡を除去します。

その結果、キャピラリーは高密度化・均一化され、個体差も低減されます。

なお、参考までに深海6000mで600気圧となり、それ以上の圧力を加えていることになります。

HIPプロセスにより、気泡が除去され高密度化されたキャピラリーは、実装時に於いては潰れ径、シェア強度、及び合金率は向上し、バラツキは低減されます。 また、均一化されたキャピラリーの個体差も低減されます。

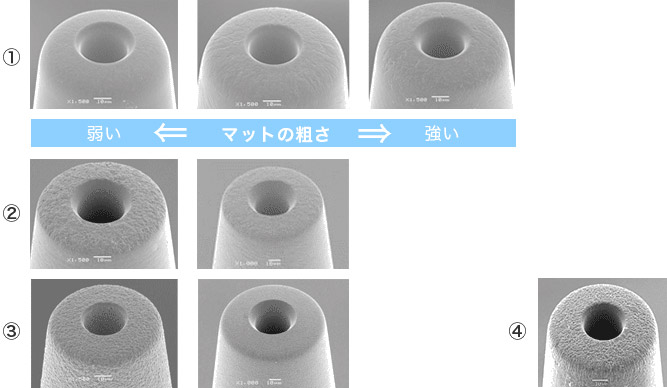

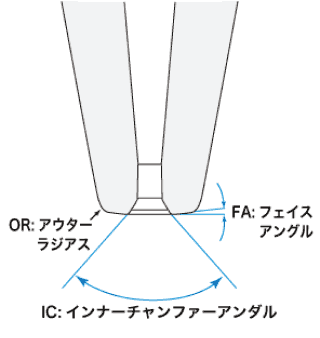

キャピラリー形状 (精密加工技術)

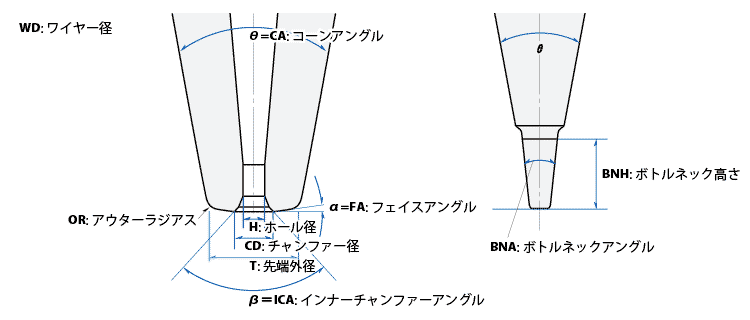

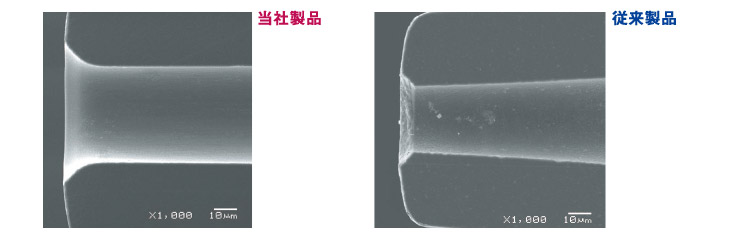

なめらかで均一なホール径のストレート部により、金線切れや金線詰まり・金線キズを低減。

また、チャンファー径からホール径への変化がスムーズなため、安定したボンディング工程を可能に

従来品ではホール径のストレート部が存在しなかったり、凹凸が多かったため、金線に傷が発生したり、金線切れや金線詰まりが起こりました。

当社のキャピラリーはホール径のストレート部からインナーチャンファー径・チャンファー径にかけて内面を研磨し、緩やかな角度変化にしてあります。

そのため、ボンディング形状の安定化と金線へのダメージを低減し、スムーズなボンディング工程を可能にします。

キャピラリー略称一覧

理想的なボール形状を形成

ボトル外周部の研磨により強度がアップする

ボトルネック形状品は当社の超精密加工技術を活かし、外周部を研磨加工しております。そのため、強度が格段にアップしました。狭ピッチ品のボトル部折れ対策、高BNH品や特殊的に細い異形状などのご要求にも柔軟に対応可能になります。

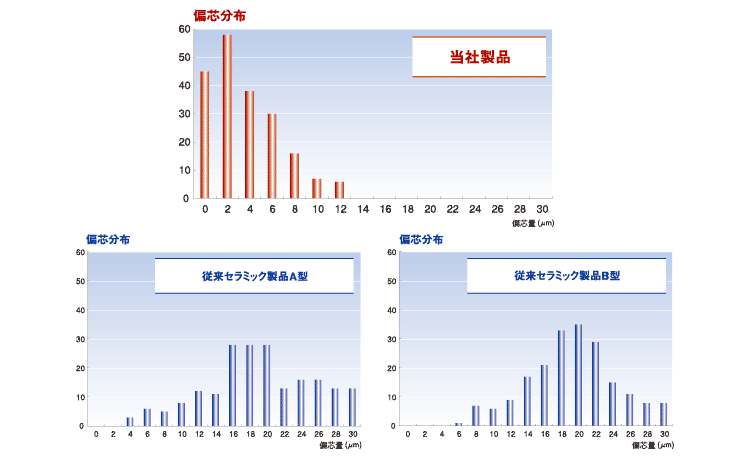

偏心特性

優れた偏心特性によりスムーズな交換作業を可能にします

光通信用フェルールの製造で培った当社の超精密加工技術により、ボンディングキャピラリーにおいても優れた偏心特性を実現。キャピラリー交換時の位置合わせが不要となるため、作業時間を大幅に短縮できます。

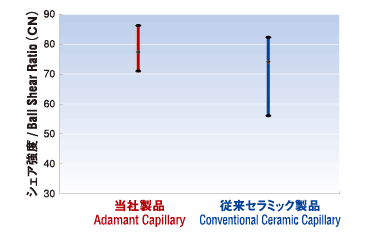

ボンディング特性

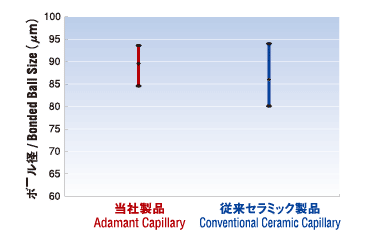

滑らかで安定したボール形状が優れたボンディング特性を実現します

ボール径

ボール径はワイヤー径、ホール径、チャンファー径により影響を受けますが、滑らかなチャンファー径加工とホール径の優れた偏心特性により、ばらつきのない安定したボール形状が得られます。

ボールシェア強度(パットとボールの接合性)

シェア強度を決定する要素にパッドの材質、ボールコンタクトエリア、ボールのつぶれ径、ワイヤー径、チャンファー径等があります。安定したチャンファー径形状により、十分な強度を実現しています。

ワイヤープル強度(ループ引っ張り強度)

プル強度は先端外径、アウターラジアス、フェイスアングルに依存します。先端外径の安定した形状、先端外径に対するホール径の優れた偏心特性、アウターラジアスの滑らかさによって、平均的なワイヤー径に対して十分な強度を確保することが出来ます。

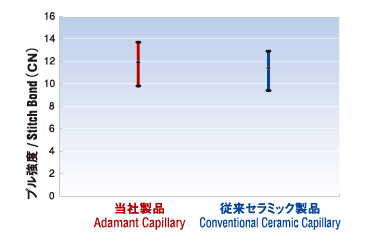

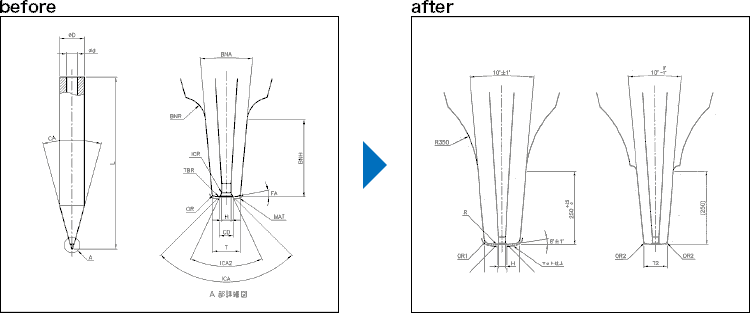

セラミックキャピラリーの特殊マット加工

特殊マット加工は、指定箇所の表面を粗くする加工です。表面を粗くする事で、接着剤の濡れ性向上やメッキ強度向上などの効果が得られます。セラミックキャピラリーにおいてはまたグリップ力向上により、2ndボンディングの強度を向上する事が出来ます。

相手部材との相性を考慮し、マットの工法は4種類ご用意しています。

- ① 物理的に粗くする方法

- ② ブラスト処理

- ③ 化学処理

- ④ 当社独自の処理方法

採用事例

サイドカットキャピラリー

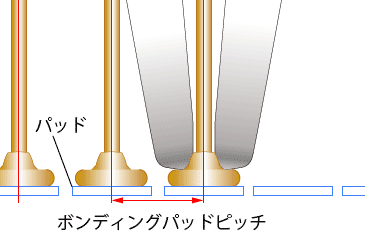

デバイスの小型化、高密度化に伴い狭小パッケージが増加しております。

当社では、下記のような近接したワイヤーや障害物を回避できるようサイドカットキャピラリーを提案し、 問題なくボンディング出来るようになりました。

- ボンドパットピッチが狭い場合

- パットの近くに壁や障害物が有る場合

カタログ

キャピラリーはボンディング時に金線を接着するパッドサイズ、パッドのピッチ(中心から中心の距離。BPP=ボンディングパッドピッチ)などを基準に選定します。

半導体製品の小型化に伴いパッドピッチも狭くなりキャピラリーに対してもより精度が要求されます。

Orbrayでは、半導体製品の小型化ニーズに応え、ラインナップを広げてきました。

セラミックキャピラリー

スタンダードタイプ 詳細

BPP:140~150μm

セラミックキャピラリー

ファインピッチタイプ 詳細

BPP:60~100μm

セラミックキャピラリー

ウルトラファインピッチタイプ 詳細

BPP:40~50μm

互換性シリーズ

Orbrayでは、高品質な互換性のあるキャピラリーをご用意してます。またカタログに載せてないサイズでも対応可能です。

| Part NO. | IC インナーチャンファーアングル |

FA フェイスアングル |

OR[μm] アウターラディアス |

|---|---|---|---|

| AN-1 | ダブル120° - 80° | 8° | スタンダード |

| AN-2 | ダブル120° - 80° | 8° | スタンダード |

| AN-3 | ダブル90°-50° | 0° | ラージ |

| AN-4 | ダブル90°-50° | 0° (狭フラット面) |

ラージ |

| AN-5 | ダブル120°-90° | 0° (狭フラット面) |

ラージ |

| AN-6 | シングル120°(IR) | 8° | スタンダード |

| AN-S | custom | ||

(μm/mil)

セラミックキャピラリー

互換性シリーズ 詳細

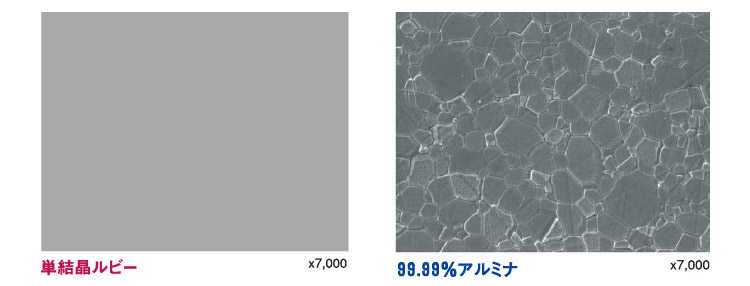

世界で唯一の単結晶ルビーキャピラリー

ルビーキャピラリー

詳細

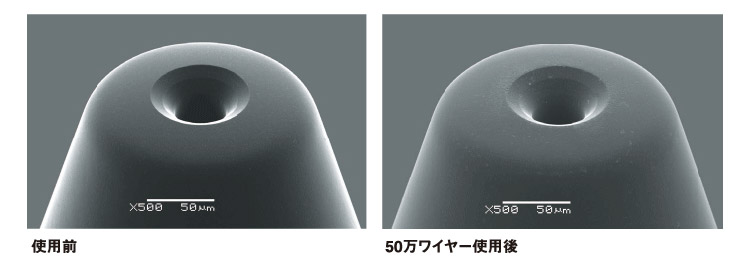

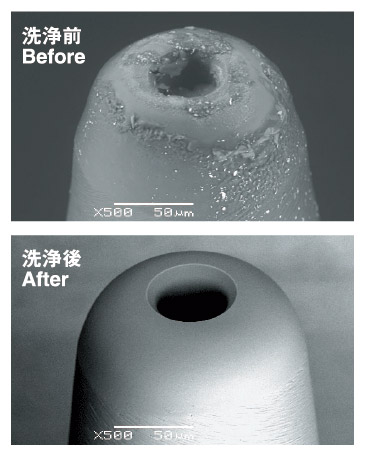

ルビーキャピラリーは高硬度の為、通常の使用では、使用後に形状に変化は起こりません。このため、表面に付いた金線皮膜を洗浄して、取り除くことにより、新品同様に複数回使用することが可能です。

ルビーキャピラリーは硬質な材料に傷つきやすい細い金線を通して、高速で使用されるため、特に表面荒さ、正確な形状形成が必要不可欠です。当社では、レーザーによる穴あけ加工やダイヤモンドペーストによる超精密加工技術を用いて、なめらかな形状を仕上げます。

材料特性

単結晶のため平滑度は抜群。金線詰まり・金線キズを防ぎます。

当社のルビーキャピラリーは材料に単結晶ルビーを使用。従来品のアルミナに比べ、表面平滑度が優れていますので、金線にダメージを与えません。また、強度も高いため、ボトルネック形状に適しています。

| 単結晶ルビー | 従来品 | |

|---|---|---|

| 曲げ強度 | 1,026 (N/mm2) | 820 (N/mm2) |

| 硬度 | 2,000 (HV) | 2,000 (HV) |

| 密度 | 3.99 (g/cm2) | 3.98 (g/cm2) |

| 平均粒径 | 単結晶 | ≤1.2μm |

| 色調 | 赤色 | 白色 |

材料から完成までの一貫した生産体制を徹底することで、低価格を実現。

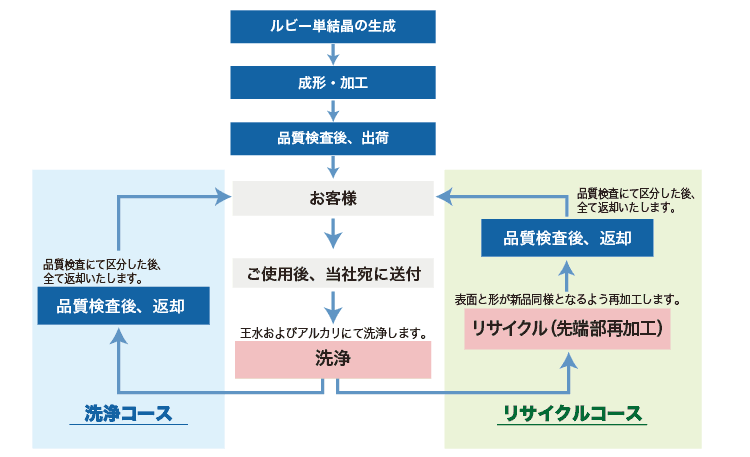

洗浄とリサイクル

耐化学性の優れた単結晶ルビー採用により、繰り返し洗浄とリサイクルが可能に

洗浄

ご使用後付着した金に関しては王水、炭化物に関してはアルカリを使用し洗浄します。当社のルビーキャピラリーは素材に単結晶を使用しているため、セラミック(多結晶)のような洗浄後の薬品残りが無く金線にダメージを与えません。また、傷もつきにくいため、洗浄するだけで繰り返し使用可能です。洗浄は当社が行い、再出荷時に厳しい品質チェックを行いますので、新品同様の品質にて安心してご使用いただけます。

リサイクル

洗浄は繰り返し行えますが、再出荷時の品質チェックにて不合格になったキャピラリーは、更に先端部を研磨・再加工し、リサイクルキャピラリーとして甦ります。リサイクル(先端部再加工)は、キャピラリーの形状が使用に適さなくなるまで繰り返し行うことが可能です。リサイクルキャピラリーを使用することで、コストと環境への負荷をともに削減できます。

ルビーキャピラリー再利用システム

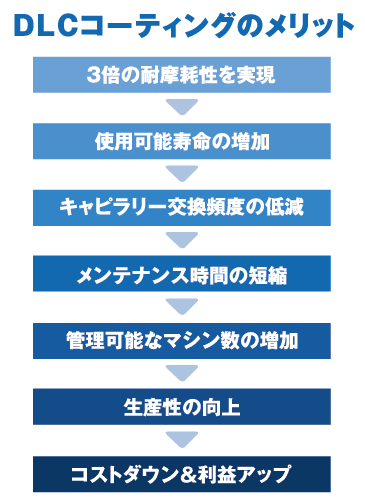

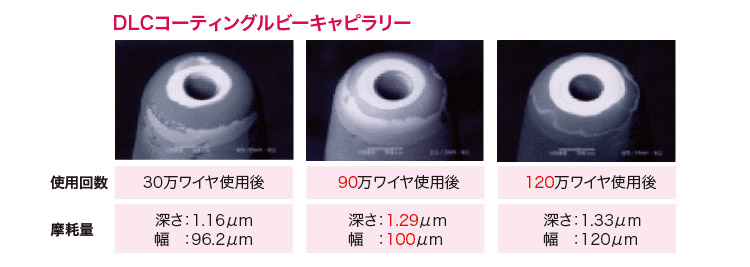

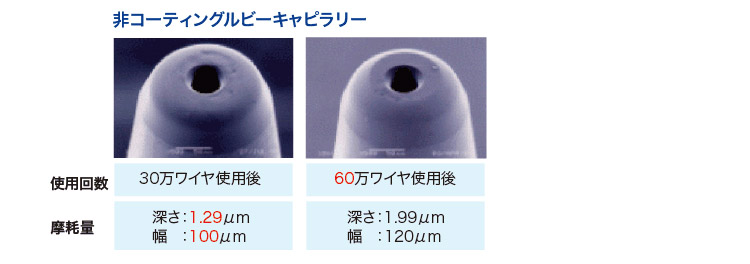

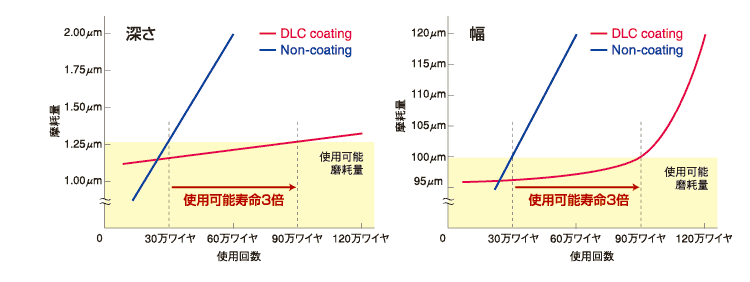

狭ピッチ・低温対応、そして3倍の長寿命。DLCコーティングにより、さらに高い耐摩耗性を実現した単結晶ルビーキャピラリー

近年、ボンディングプロセスに対し狭ピッチと低温への対応が求められ、 キャピラリーに必要とされる耐摩耗性はますます増加しております。

この度、当社が他社に先駆けて開発したDLCコーティング単結晶ルビーキャピラリーは、コートしない場合に比べ3倍の耐摩耗性を実現。キャピラリー交換頻度の低減により、メンテナンス時間の短縮、管理可能なマシン数の増加等、生産性を向上させ貴社の利益アップに貢献します。

DLCコーティング

耐摩耗性が3倍、だから使用可能寿命も3倍に。安定したCD形状により、ボンダビリティの向上も可能に

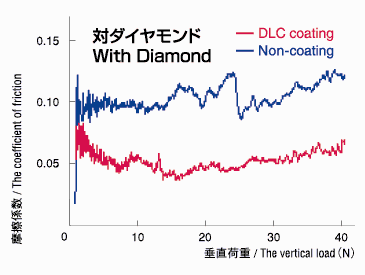

DLCコーティングは低摩擦、汚れないから長寿命

ボンディング工程で付着する先端部の汚れは、キャピラリー寿命を縮める要因の一つです。DLCコーティング処理により、ボンディング強度には影響を与えずにキャピラリーの摩擦係数を低減し、先端部への汚れ付着を減少します。

カタログ

ルビーキャピラリー

スタンダードタイプ 詳細

BPP:100μm以上

ルビーキャピラリー

ファインピッチタイプ 詳細

BPP:60~100μm

ルビーキャピラリー

ウルトラファインピッチタイプ 詳細

BPP:40~50μm

セラミックキャピラリー

セラミックキャピラリー