セラミック基板とは?

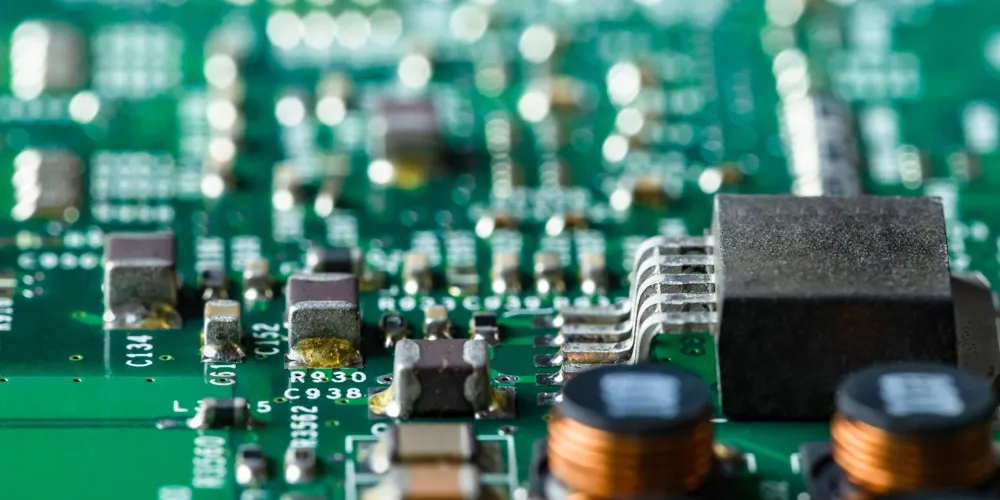

セラミック基板と聞いて、何を想像するでしょうか?

「基板」と聞くと、緑色のプリント基板を想像する人が多いのではないかと思います。

しかし、セラミック基板は、セラミック材料を用いて作られた電子部品用の基板で、プリント基板とは異なる特性と用途を持っています。

セラミック基板は、優れた耐熱性、絶縁性、機械的強度を持ち、半導体デバイスから高周波回路まで、幅広い電子機器で重要な役割を果たしています。

目次 [閉じる]

セラミック基板の種類と使用用途

高温セラミック基板

高温セラミック基板は、高温同時焼成セラミックス(High Temperature Co-fired Ceramics: HTCC)を用いて製造される基板を指します。

アルミナ(Al2O3)や窒化アルミニウム(AlN)などの高熱伝導性材料を原料に、1,600〜1,700℃の高温で焼成することにより作られます。

また、高温環境下での使用に耐えられるよう、タングステン(W)やモリブデン(Mo)など、高温に強い金属が回路トレース(*1)に使用されています。

*1 回路トレースとは、基板上で電流を流すために設計される導体のパターンを指し、エッチング・印刷・レーザー加工などを用いて、基板表面にパターンを形成します。

高温セラミック基板は、優れた熱伝導性と高い機械的強度を持つのが特長で、過酷な条件下でも安定した性能を発揮します。

パワー半導体モジュールやLEDパッケージなど、熱管理が重要なアプリケーションでの使用に適しています。

低温セラミック基板

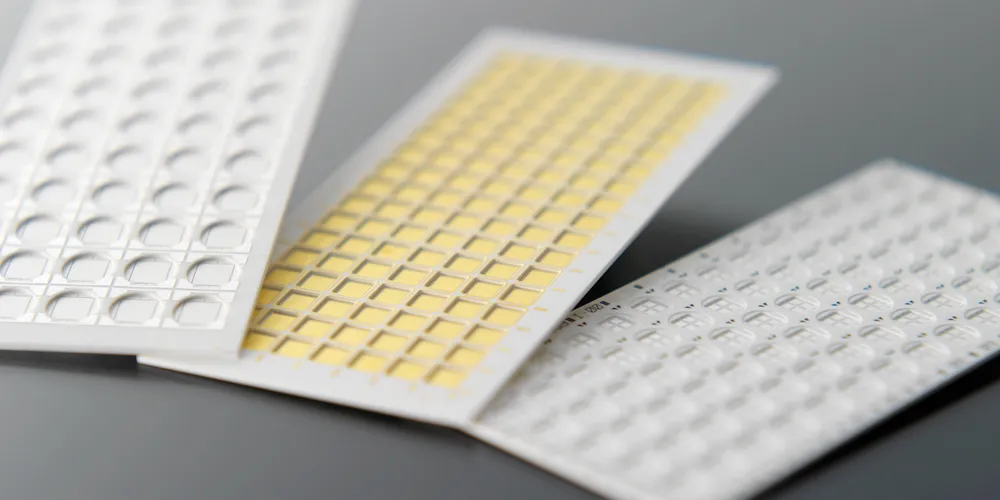

低温セラミック基板は、低温同時焼成セラミックス(Low Temperature Co-fired Ceramics: LTCC)を用いて製造される基板を指します。

アルミナ(Al2O3)とガラス系の材料を組み合わせ、比較的低温の約900℃で焼成することにより作られます。

焼成温度が低いため、1,000℃以上では消失してしまう銀(Ag)や銅(Cu)を導体に使用できるようになりました。

これにより、高温セラミック基板よりも電気抵抗を下げることができます。

加えて、熱膨張係数がシリコン(Si)に近いという特長もあるため、半導体チップの実装に適しているといわれています。

また、複数の層を積層して作られるため、高精度かつ高密度な回路設計につながり、電子機器の小型化も実現可能です。

加えて、無収縮であるため、お客様のご要望に合わせたサイズに調整できるといった特長もあります。

通信機器やミリ波デバイス、センサーモジュールなど高周波アプリケーションでの使用に適しています。

厚膜セラミック基板

厚膜セラミック基板は、導体や抵抗ペースト(銀や金パラジウム合金など)を印刷し、焼成を繰り返すことで製造される基板を指します。

セラミック基板上に導体層を形成し、1,000℃以下の温度で焼成することにより作られます。

「厚膜」という名前のとおり、導体層の厚さが10μmを超えるのが特長です。

これにより、複雑な回路パターンが形成可能となるほか、医療用精密機器や自動車部品などでの応用も期待されています。

耐熱性や耐久性に優れているため、高周波回路やパワーエレクトロニクスでの使用に適しています。

その他

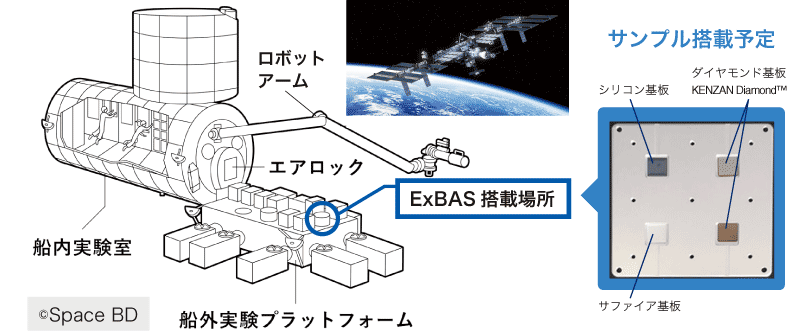

他にも、特徴や使用用途によりさまざまな種類のセラミック基板があります。

| 種類 | 特徴 | 使用用途 |

| サファイア基板 | 耐熱性、絶縁性、 機械的強度 |

微細な加工に対応できるため、精密な構造が要求される用途で使用 |

| アルミナ基板 (Al₂O₃基板) |

耐熱性、絶縁性 | 幅広い用途に使用され、特に電子機器の基板や放熱用途に適している |

| 窒化アルミニウム基板 (AlN基板) |

熱伝導性 | パワーデバイスやLED照明、レーザー機器などで使用。 冷却性が求められるアプリケーションに適している |

| 酸化チタン基板 (TiO₂基板) |

耐熱性、絶縁性 | 特殊な高温環境や高圧下での使用 |

| 窒化ケイ素基板 (Si₃N₄基板) |

機械的強度、耐熱性 | 高強度が求められる場面、過酷な環境下で使用 |

| ベリリウム酸化物基板 (BeO基板) |

熱伝導性、絶縁性 | パワーエレクトロニクスや高周波機器などで使用 |

| ジルコニウム酸化物基板 (ZrO₂基板) |

耐熱性、機械的強度 | 耐摩耗性が求められる場面 例:航空宇宙や医療機器など |

| コランダム基板 | 硬度、耐熱性 | 産業用の耐熱材料 |

セラミック基板と加工技術

LTCC基板

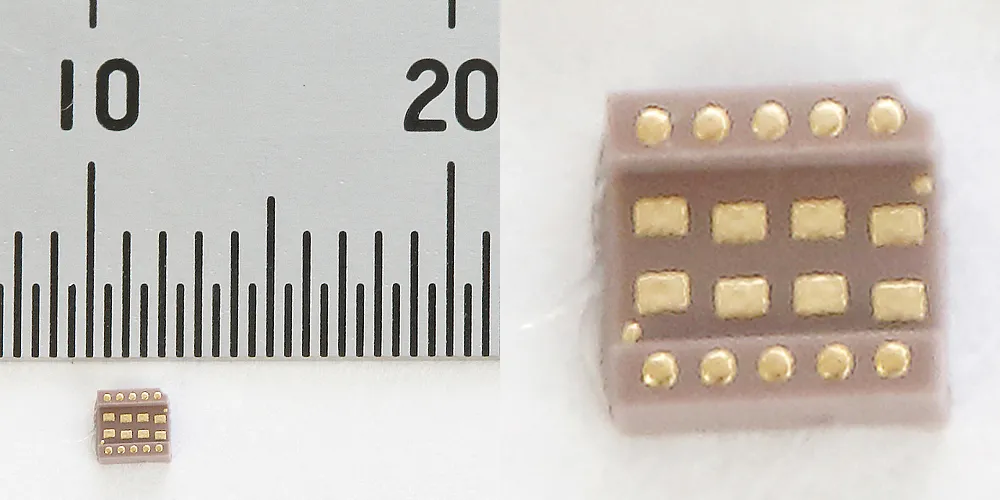

Orbrayは、2014年にパナソニックからLTCC事業の譲渡を受けました。

現在は、基板の部品実装まで自社で行っています。

高精度なLTCC基板を作成できるのが、私たちOrbrayの強みです。

多層化技術により、複数の電子部品を1つの基板上に集約することで、超小型デバイスを実現しました。

2mm角の極小基板上に、30µm程度のキャビティを形成可能です。

高精度であることに加え、3次元構造や中空構造、側面電極などさまざまなバリエーションに対応可能です。

また、生体適合性材料を使用しているため、環境に優しいことも特長です。

このように、私たちOrbrayは「高精度なもの」「小さいもの」を作ることを得意としています。

さまざまなカスタマイズのご要望にもお応えできますので、ぜひ一度お気軽にお問い合わせください。

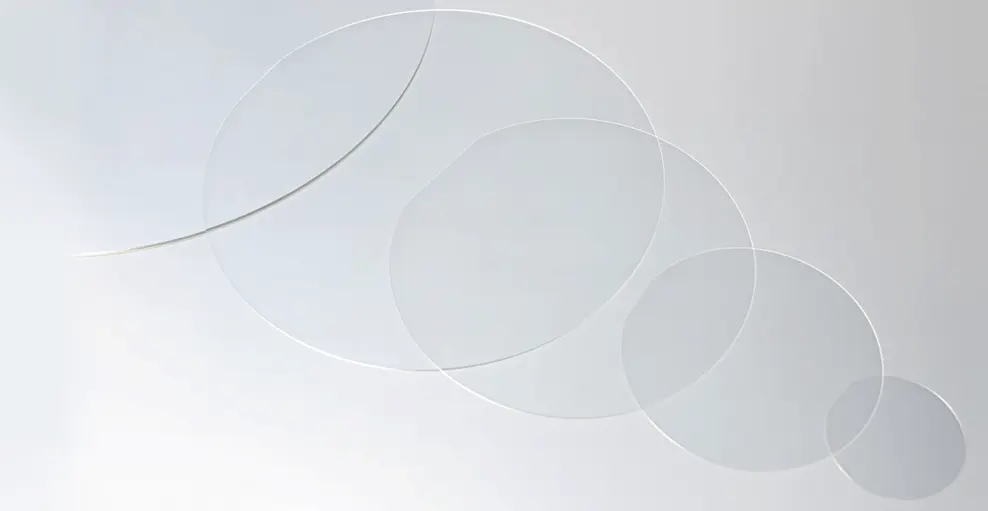

サファイアウエハーで培った高精度な研磨技術

高精度なセラミック基板を作ることに加え、既存のセラミック基板の性能をさらに高めるための研磨技術も、Orbrayの強みです。

もともとOrbrayは、アルミナの単結晶であるサファイア(*2)の加工を得意としてきました。

*2 サファイアは、昔から時計の窓や宝飾関係に広く使用されてきたという歴史があります。青色発光ダイオードの基板結晶としても使われ、社会的な認知度が大きく高まりました。サファイアは結晶径が安定している一方で、硬くて加工しづらいという特徴を持っています。

Orbrayは、サファイアを原子レベルで磨き上げ、結晶格子面を出すという理論的な研磨が強みです。

■サファイア研磨(c面) - 研磨限界 -

サファイアで培った「堅いものをナノレベルできれいに磨き上げる」という技術を活かし、非常に平滑性の高いセラミック基板を創り出すことができます。

平滑性の高い基板を用いることで、電気信号の伝達がスムーズになり、デバイスの性能が向上します。

セラミック基板は、前述したようにさまざまな無機材料を組み合わせ、焼成することで作られています。

つまり、サファイアのように単一材料でなく、複合材料であることが特徴です。

そのため、磨き方を誤ると、表面から材料がボロボロとこぼれ落ちる「脱粒」という現象を引き起こします。

そんな時、Orbrayの研磨技術を使えば、脱粒を防ぎつつ平滑性の高いセラミック基板を実現可能です。

実際に、市販のセラミック基板に対して研磨を施した結果、表面粗さの指標として広く用いられるRa値(算術平均粗さ)が3.5nmとなり、ナノレベルでの高い平滑性を達成できました。

一般的なセラミックス基板は、数10~100nm程度のRa値を示すといわれているため、Orbrayの研磨技術の高さがお分かりいただけるかと思います。

他にも、より複雑な回路パターンの設計を可能にし、小型かつ高性能なデバイスを実現可能です。

Si、SiC、GaNなど、市場に広く出回っているセラミック基板であれば受託加工もできます。

ぜひ一度、お気軽にお問い合わせください。

関連商品

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。