微細穴加工とは?用途、加工、精度 ナノレベルの孔加工

微細穴加工は、時計や電子機器、医療機器、半導体製品など、様々な精密機械、電子部品の製造において重要な工程です。穴あけ加工を行う方法は、細径のドリルを使うものや、レーザーを使うものなど各種あります。加工方法により、ミクロンオーダーからナノレベルの超微細なものまで、様々なサイズの穴径が加工可能です。

精密機器製造やバイオメディカルで活用

穴あけ加工は多くの装置の製造で行われる加工工程の一つです。特に、精密機器などの製造では、高精度で微細な穴の加工が必要となります。要求される穴径は、直径2、3mm以下程度のものから、ミクロンオーダー、ナノレベルのものまで、用途により様々であり、より小さく精度の高い穴加工への需要が年々高まっています。

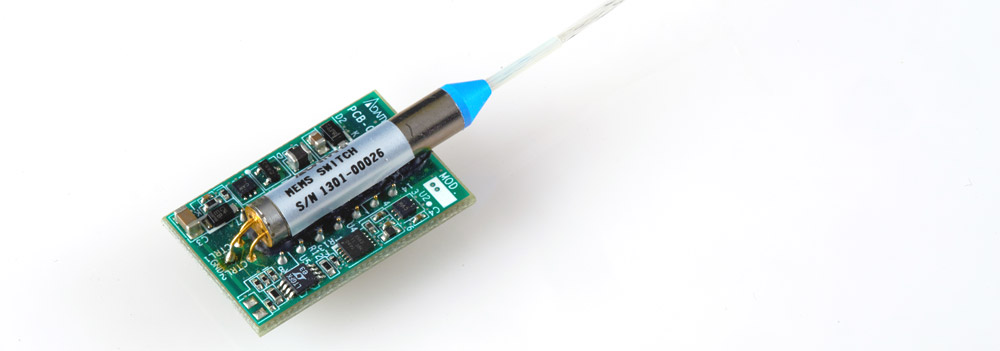

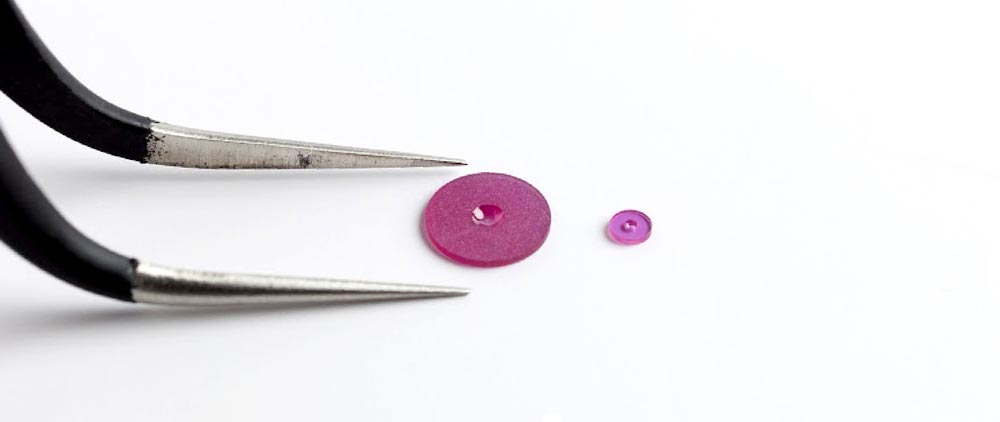

例えば時計では、小さなルビーに70µmの穴を開けて研磨することで軸受けとする、微細穴加工が従来から行われていました。近年では、高機能繊維素材の製造のために必要となる、極細合成繊維の製造用ノズルで微細穴加工が用いられています。高硬度の金属材料に対して、ミクロンオーダーの微細穴を高精度に開けることで、繊維製造用ノズルとします。また、近年研究が活発化しているバイオメディカル分野では、ミクロンオーダーの細胞を観察するために、細胞を微細穴に吸引・固定化する技術が必要であり、ここにも微細穴加工の技術が活用されています。 他にも、様々な液体や気体を微量で精密にコントロールするマイクロ流体デバイスのノズルの穴にも微細穴加工の技術が用いられています。光コネクタ部品に使用されるジルコニアセラミックフェルールの穴も、数マイクロオーダーの高精度な穴加工が行われています。

需要が高まる高硬度金属材料や脆性材料への微細穴加工

微細穴加工の方法は、ドリル、レーザー、放電、エッチングなど各種あります。その中でも、近年加工対象素材として需要の高まる、高硬度金属材料やガラス、アルミナ、サファイア、ルビーなどの脆性材料に対しての微細穴加工には、各素材に合った加工方法と高度な加工技術が要求されます。

例えば、一般的なドリルによる微細穴加工では、直径1mm以下の非常に細いドリルを用いて加工を行います。ドリルによる加工では、超硬を用いたドリルや、ダイヤモンドなどがコーティングされたドリルを使用するのが一般的です。ドリル径が細くなると強度が低くなり、加工時に折れたり、曲がったりするので高精度な加工が非常に難しくなります。また、コーティングが剥がれてしまえば、超硬が表面に露出して耐摩耗性が悪くなり、多数の穴を連続的に形成するのが難しくなります。

これに対し、Orbrayの微細穴加工では、全体がダイヤモンドにより形成されたドリルによる加工方法が用いられています。ダイヤモンド製のドリルでは、多少の摩耗があってもダイヤモンドが接触して加工されます。折れや曲がりに強く、高いアスペクト比(穴深さ比=長さ/穴径)が得られます。加工能力の減少が小さく、多数の穴を連続的に形成することが可能です。加工条件を選択することで、加工された微細穴内面の表面粗さも小さくなるので、研磨面と同等にすることもできます。

次に、ガラス、アルミナ、サファイア、ルビーなどへの微細穴加工や、より小さい径の穴加工では、波長の短いUVレーザーやフェムト秒レーザーが用いられます。レーザーによる穴加工では、レンズで集光した高エネルギーのレーザー光により加工が行われます。一般的にレーザーはレンズで集光すると、レーザーの波長程度まで絞ることが可能であり、ドリルによる加工よりも小径にすることが可能です。また、一般的なレーザーは主に光から発生する熱エネルギーで加工を行いますが、UVレーザーやフェムト秒レーザーは光のエネルギーで直接加工するため、ダイヤモンドやサファイアでも微細穴を加工することができます。

レーザーによる微細穴加工と同様に、一般的なエッチングによる加工でも、ドリルよりもより微細な穴を加工することが可能です。加工の際にはフォトマスク、フォトレジストを用いてマスクパターンを作り、エッチング液やガスなどにより穴を加工します。半導体デバイス製造で多く用いられますが、加工できる素材が液やガスの種類により限られ、深い穴を形成するのには向きません。

素材や用途により変わる加工方法

Orbrayの微細穴加工は加工法により加工できる穴径や、アスペクト比、穴内径の表面粗さが異なります。例えば、石英ガラスに対して微細穴加工をする場合において、ドリルによる加工では、最小穴径が100µm、最大アスペクト比が60より大きくできます。これは、サンドブラストや超音波による加工と比べ、小さい穴径であり、アスペクト比は大幅に大きくなります。表面粗さも滑らかです。

UVレーザーによる石英ガラスへの微細穴加工では、最小穴径が25µm、最大アスペクト比が20程度まで加工が可能です。表面粗さはやや粗くなります。フェムト秒レーザーによる加工では、最小穴径は0.5µmまでの微細な穴の加工が可能です。最大アスペクト比は100程度まで加工可能であり、表面粗さも滑らかになります。

微細穴加工は、素材や用途により使い分けることができます。また、二つの加工方法を合わせて使用することで、必要な深さと径の穴を得る方法もあります。例えば、ダイヤモンドのドリルで途中まで穴をあけ、先端のみフェムト秒レーザーでµmオーダーの穴を加工するという方法も可能です。研磨技術を併用することで、穴の先端をテーパー状に広げることや、板材の他、円筒形状や瓶などへ加工する方法もあります。

微細穴加工の応用と特徴

Orbrayの微細穴加工技術は、単なる穴開けにとどまらず、高精度と信頼性を兼ね備えた加工方法として幅広い分野に活用されています。特に、リーク試験(漏れ試験)や容器密封性試験(CCIT)において、その真価を発揮します。

例えば、バイアル瓶やチューブ、ガラス瓶といった曲面部品にも、±1µm精度での穴開けが可能です。従来の加工では難しかった曲面へのピンホール形成も、フェムト秒レーザーと機械加工の組み合わせにより実現しました。これにより、穴径φ10µm~25µmの安定した微細穴を、部品ごとの寸法差が大きい薬品容器にも施すことができます。

この微細穴加工技術は、以下のようなニーズに対応しています。

- • リーク試験やCCIT向け校正用試料の作製

→ 微細なピンホールを制御して開けることで、試験装置の精度検証へ応用可能 - • 医薬・化学用途の特殊容器への穴開け

→ 高い密封性が求められる容器、特にバイアル瓶のような厳しい品質基準が求められる容器にも微細穴を付与し、信頼性の高い試験環境を提供 - • 特注対応

→ 他社が標準品のみを扱うのに対し、Orbrayは用途や条件に合わせたオーダーメイド対応が可能

高価格帯ではありますが、フェムト秒レーザー+機械加工という他にはないハイブリッドアプローチにより、多様なニーズに応える価値を提供します。

とりわけバイアル瓶を含む医薬品関連の研究・開発現場など、信頼性を最重視する研究・開発現場などにおいて、Orbrayの微細穴加工は有力な選択肢となるでしょう。

Orbrayは微細穴の必要な産業用・理化学分析用装置への組み込み部品の開発など、様々なご要望にお応えします。

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。