高品質・大口径ダイヤモンド基板

前回は究極の材料であるダイヤモンドが、今後私たちの暮らしを豊かにする未来デバイスになることを紹介しました。今回は未来デバイス実現に必要不可欠な大口径ダイヤモンド基板について取り上げたいと思います。

大口径ダイヤモンド基板の必要性

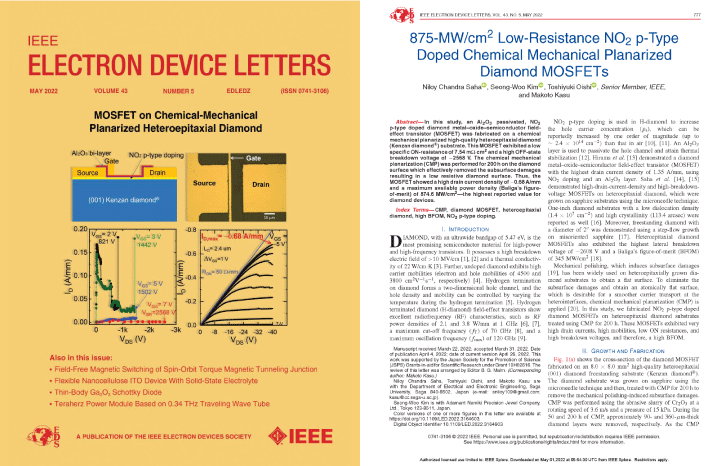

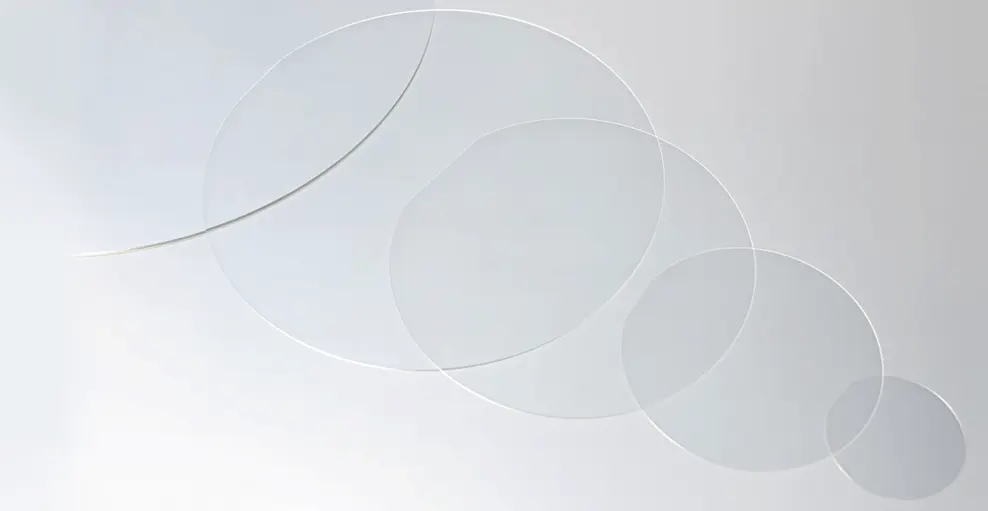

現在電子機器に使われる半導体材料の大半はシリコンです。技術の粋が詰め込まれた最先端の半導体製造装置によりシリコン製デバイスは大量生産され、日々進化し続けています。言い換えれば、これら最先端の半導体製造装置が材料の持つ特性を最大限に引き出し、かつ量産性も同時に実現していると言えます。ダイヤモンドは優れた特性から、シリコンや次世代半導体材料であるSiCやGaNを凌駕する特性を持つことが予測されているので、最先端の装置でダイヤモンドの特性を引き出した半導体デバイスを作れば、未来デバイスも実現可能であるように思われます。しかし、ダイヤモンドの大口径化は難しく、図1を見てわかるように、サイズの点で他の材料から大きく後れを取っています。直径300mmシリコン基板に対応した最先端の半導体製造装置はもちろん、現状では6世代前の直径50mmの基板に対応した半導体製造装置にも対応することができません。

Ref: SiC, GaN, and other wide band gap materials for power electronics applications, yole development

このような状況を打開するため、世界中でダイヤモンドの大口径化技術が研究されています。Orbrayはマイクロ波プラズマCVD法で直径25mmのダイヤモンド基板の製造に成功し、さらに直径50mmを目指して研究を進めています。今回はOrbrayオリジナルのダイヤモンド製造技術について紹介したいと思います。Orbrayではヘテロエピタキシャル成長法とマイクロニードル法という二つの技術を掛け合わせて、大口径ダイヤモンド基板の実現を目指しています。それぞれの技術について順を追って説明します。

ホモエピタキシャル成長とヘテロエピタキシャル成長

前々回ダイヤモンドの成長手法でマイクロ波プラズマCVD法(以下CVD法と省略)について説明しましたが、CVD法ではダイヤモンドを成長させる下地基板が必要です。最もシンプルな方法としては、ダイヤモンドを下地基板としてダイヤモンドを成長させる方法です。これをホモエピタキシャル成長と言います。一般的に下地基板はHPHT法で作られたダイヤモンドが使われます。ダイヤモンドの上にダイヤモンドを成長させるので、成長するダイヤモンドにとって心地よい環境です。そのため、結晶性は良く、歪も小さいダイヤモンドが成長可能です。しかし、以前紹介したように、HPHT法では大きいダイヤモンドを作ることができません。それに加えて、残念なことにCVD法では下地基板のダイヤモンドよりも大きな面積を持つダイヤモンドを作ることは極めて困難です。つまり、ダイヤモンドを下地基板に用いるホモエピタキシャル成長で大口径ダイヤモンドを作ることはできません。

そこで、ダイヤモンド以外の材料でできた大口径の下地基板の上に、ダイヤモンドをCVD法で作ることができれば良いと考えました。これをヘテロエピタキシャル成長と言います。ダイヤモンドをヘテロエピタキシャル成長させる下地基板には、貴金属であるイリジウムという物質が適しています。イリジウム基板の表面にダイヤモンドの微細な種をたくさん埋め込み、その種をCVD法で大きく育て、成長した種が合体することでイリジウム基板と同じ面積を持つダイヤモンドを作ることができます。しかし、イリジウムは高価な上に、結晶性の良い大口径イリジウム基板は存在しません。そこで、シリコン基板やサファイア基板の上に高品質なイリジウム薄膜を成膜することで、ダイヤモンドを成長させる下地基板として用います。

ここまでで説明したように、CVD法はホモエピタキシャル成長とヘテロエピタキシャル成長に分類されます。表1にこれらダイヤモンドの成長法の一般的な特徴のまとめを示します。

| 高温高圧成長法 | CVD法 | ||

| ホモエピタキシャル成長 | ヘテロエピタキシャル成長 | ||

| 下地基板 | ダイヤモンド | ダイヤモンド | ダイヤモンド以外の材料を 下地基板に用いる 例:イリジウム薄膜/サファイア基板 |

| メリット | 結晶性改善が可能 | 不純物制御が容易 歪が生じにくい 結晶性改善が可能 装置が簡便 | 不純物制御が容易 大口径化が可能 装置が簡便 |

| デメリット | 大口径化が困難 高速成長が困難 装置が大型 | 大口径化が困難 (種サイズに依存) | 歪が生じやすい 結晶性改善が困難 |

今回のブログではヘテロエピタキシャル法の弱点である歪と結晶性を克服した二つの技術についてご紹介します。

サファイアは高品質かつ大口径な基板の大量生産が可能で、高品質なイリジウム薄膜を成膜可能、そしてダイヤモンドを成長させる過酷な環境下でも安定な物質であるため、大口径ダイヤモンドを成長させる下地基板として適しています。そこで、Orbrayはサファイア基板上にイリジウム薄膜を製膜した下地基板(以下Ir/サファイア基板と称する)を用いたダイヤモンドのヘテロエピタキシャル成長の研究に取り組みました。ただし、ダイヤモンドを成長させる下地基板にどんな材料を選択しても、下地基板材料とダイヤモンドの材料特性の差から、ダイヤモンドの成長過程で大きな歪が生じ、結晶性が低下したり、結晶が歪んだりします。この歪は物質中最高の硬さを誇るダイヤモンドとダイヤモンドに次ぐ硬さを持つサファイアを粉々に砕くほど強大な力です。つまり、ヘテロエピタキシャル成長法を用いるためには、この歪の問題を克服なければなりません、そこで我々が開発した、もう一つのキーテクロノジーがマイクロニードル法です。

マイクロニードル法の発明

Ir/サファイア基板上のダイヤモンドのヘテロエピタキシャル成長に伴う歪を克服すべく、様々な方向から検討を行いました。その一つが、ダイヤモンドとIr/サファイア基板の間にクッションを挟むことで、歪を緩和するというアイデアでした。そのために開発したのが、ニッケルを用いたダイヤモンドの微細加工技術です(図2)。ダイヤモンドの上にニッケル薄膜を成膜し、ニッケル薄膜に規則正しく直径2ミクロンの微細な穴を開け、ダイヤモンドを部分的に露出させます。これを水素雰囲気中で1000度に加熱すると、ダイヤモンド表面の炭素(C)がニッケル薄膜の中に溶け込み、ニッケル薄膜表面で水素(H2)と反応して、メタン(CH4)ガスになって排出されます。この反応を繰り返すことでダイヤモンドはエッチングされ、ニッケル薄膜にあけた穴径と同じ直径2ミクロンで高さ50ミクロンの細長いダイヤモンドマイクロニードルができます。ニッケルでダイヤモンドをエッチングできることはよく知られた現象ですが、これを応用してミクロンサイズの直径を持つ細長いダイヤモンドマイクロニードルを作るのはOrbray独自の技術です。

図2 マイクロニードル作製法

図3にマイクロニードルを用いたダイヤモンド成長の工程を示します。イリジウム薄膜を成膜したサファイア基板上にダイヤモンドマイクロニードルを作り、マイクロニードルの上にダイヤモンド厚膜を成長します。ダイヤモンドの成長は約1000度の高温で行います。成長後に室温に冷却する過程で、ダイヤモンドとサファイアの熱膨張係数の違いで、サファイアがダイヤモンドよりも縮み、大きな歪が発生します。この歪をマイクロニードルがたわむことで緩和し、最終的には折れることでダイヤモンド厚膜はIr/サファイア基板から自然に分離し、ダイヤモンド厚膜が破損することなく取り出すことができます。さらに良いことに、マイクロニードルがダイヤモンド厚膜成長中に発生する結晶欠陥の低減に有効であることが分かり、結晶性の改善にも貢献しています。我々はこのダイヤモンド成長技術をマイクロニードル法と名付けました。

マイクロニードル法でヘテロエピタキシャル成長法の弱点だった結晶性と歪を克服し、研究レベルで直径25mmのダイヤモンド基板を実現し、19mm×19mmサイズのダイヤモンド基板の量産技術を確立しました(図4)。そして、マイクロニードルが生け花に使う剣山に似ていることから、弊社で製造するダイヤモンドをKENZAN Diamond®と名付け、マイクロニードル法の製法特許を日本(JP6142145)、中国(CN105579624)、ヨーロッパ(EP3054036)、韓国(KR2016-0065090)、アメリカ(US2016-237592)で取得し、海外に負けない特許網の構築を進めています。

技術面でも、ダイヤモンドの拓く未来でご紹介した未来デバイスを実現すべく、ダイヤモンドを成長させる下地基板であるIr/サファイア基板の改良、ダイヤモンドの成長技術の改良、加工技術の改良で、日夜さらなる品質の向上とサイズアップを目指しています。

Orbrayのダイヤモンドのページはこちら

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。