グリッパとは?使用されている業界や使用用途なども解説

産業界での自動化が進むなか、ロボットの需要は高まり続けています。ロボットが物体を掴んだり、保持したりする部分である「グリッパ」は、作業の効率性や安全性に大きく影響するメインデバイスです。

しかし、グリッパの重要性について詳しく知らないというケースもあります。

本記事では、グリッパの概要や使用例、タイプ別のメリット・デメリットと選定ポイントについて詳しくみていきます。

目次 [閉じる]

グリッパとは?

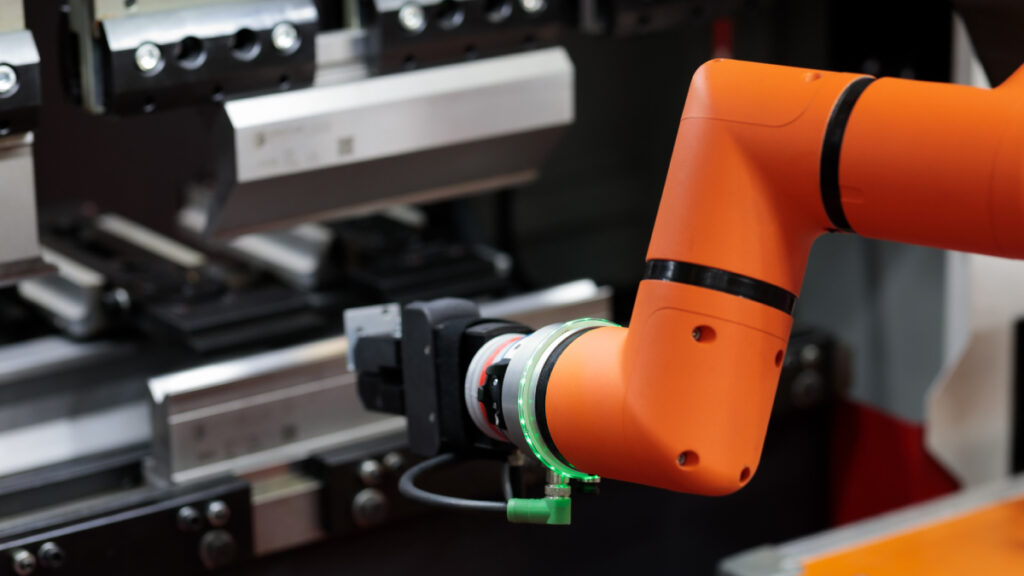

グリッパとは、ロボット技術における重要な部品であり、物体を掴む・保持するためのデバイスです。例えば、製造ラインや物流センターで協働ロボットが製品や部品を掴んで、移動させる際に使用されます。

グリッパはロボットの「手」に相当する部分であり、掴む対象や作業内容によって形状や機能はさまざまです。次のようなバリエーションに分かれているケースも少なくありません。

・小さな電子部品を取り扱うことから精密性に優れている

・大型の製品を持ち上げるために構造的に強い設計になっている

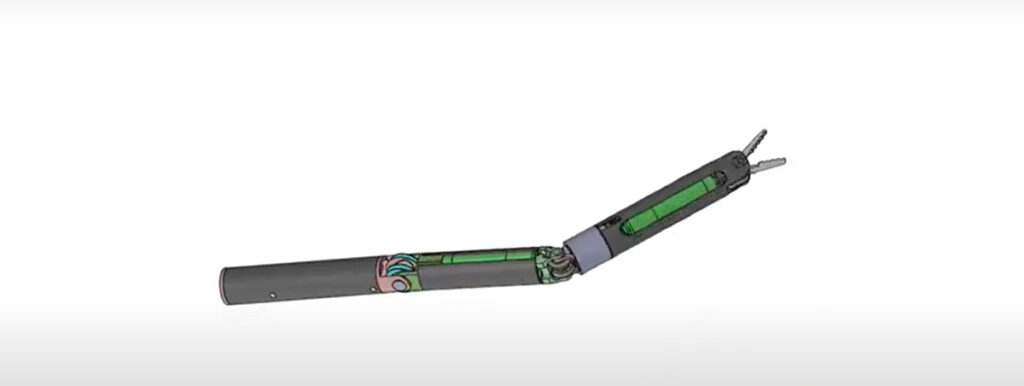

また、グリッパは「エンドエフェクタ」としても機能します。エンドエフェクタは、ロボットアームの最も先端に取り付けられ、直接作業を行う部分です。ロボットが物理的な作業を行うための「接点」となり、ロボットの作業能力を大きく左右します。

Orbrayのエンドエフェクタについては、こちらの記事から。

グリッパの使用されている業界や使用用途

グリッパは製造業だけでなく、さまざまな業界で利用されています。ここでは、グリッパが実際に使用されている主な業界や用途、得られるメリットを紹介します。

使用されている業界や使用用途

グリッパは多様性と機能性の高さから、多くの業界で広く活用されています。グリッパは次のような点で役立っています。

・スピード

時間がかかる精密な作業でもロボットで自動的に作業を進めることが可能です。そのため、製品などを生産するスピードが向上し、市場競争力を高められます。

・品質担保

作業者に負担が大きい反復作業をロボットで行うことが可能です。そのため、作業者ごとの差や疲労による注意力の低下などの要因を廃し、品質の一貫性を高められるクオリティ担保につながります。

プラスチック・ポリマー製品製造業

射出成形やブロー成形などで機械へワークの投入や取り出しを行う作業、3Dプリンターを使用した加工作業にグリッパを使用したロボットが活用されています。人が単純作業に携わる必要がなくなることから、コスト削減や生産性向上も期待できます。

また、人が関わる機会を減少させることでヒューマンエラーの数も減少します。

食品産業

食品産業では衛生的な環境の維持が不可欠です。グリッパを活用したロボットを使用した場合、人の手よりもスピーディーかつ衛生的に食品の取り扱いが可能です。また、包装・梱包といった二次工程や温室・冷蔵室での作業、品質検査を行うロボットにもグリッパが使用されています。

医療・研究分野

医療や研究の分野では、メスフラスコなどを使用した液体調合作業や希釈試料の調製作業など、精密な作業が必須です。そのうえで、人による衛生管理や危険を伴う作業に対して、グリッパを使用したロボットを使用した場合、これまで人の手では難易度が高かった作業も安全・正確に行えます。

グリッパの使用によるメリット

グリッパの使用により、大きく分けて3つのメリットが得られます。1つ目は「人件費の削減」です。グリッパを使用した協働ロボットは人間が行う作業を自動化し、人件費を大幅に削減できます。

2つ目は「生産効率の向上」です。ロボットは休憩時間や労働時間の制限も不要であることから、生産量の大幅な向上が見込めます。大量生産が必要な製造業などにおいては、24時間体制で作業を続けられるロボットの活用によって、生産効率がより高められます。

3つ目は「人間にできない仕事の代行」です。グリッパは重い物体の持ち上げや高温・低温の環境での作業、精密な作業などの人間には困難な作業を代行できます。適切なメンテナンスの下であればエラーが発生する心配も少なく、常に高品質な作業が可能です。

グリッパのタイプ別のメリット・デメリット

グリッパの機種は、駆動源によってエア(空気圧)と電動タイプの2種類に分けられます。ここでは、総重量や必要な周辺機器も含めて、タイプによって特徴やメリット・デメリットが異なる点を紹介します。

エアタイプのメリット・デメリット

エアタイプのグリッパは内部に圧縮空気を送り込み、その空気圧で爪の開閉を行います。

工場内の高圧エア配管を電磁弁などで接続を切り替えることでグリッパへ送り込む空気が調節され、開閉動作を制御することができます。

弁の開閉を切り替えるだけで制御可能なため、リレーのみの単純な制御でも運用できる点がメリットです。軽量な機種が多いため、ロボットの可搬重量を生かし、より重量のある加工物を搬送できます。

また、エアグリッパは比較的単純な機構であるため、初期費用が安価です。そのため、比較的スムーズに導入しやすいタイプといえます。

しかし、把持力が安定しない点やサイズの異なる物体の把持に向いていない点はデメリットです。エアタイプのグリッパの把持力は、動力源となる空気圧に直接影響を受け、空気圧の調整が必要となる場合には、調整が難しくなっています。

電動タイプのメリット・デメリット

電動タイプのグリッパは、電気エネルギーによって駆動します。内部にはモーターと送りねじなどの機構があり、モーターの回転方向と回転速度をコントロールしてグリッパを開閉させる仕組みです。グリッパ内部のスペースに搭載するため、一般的にはコンパクトなモーターが選択されます。

電動グリッパはワークを掴む位置を連続的に設定でき、サイズや向きが異なるワークを1台のみで扱える点がメリットです。モーターで動作するため、複雑な制御を構築することも可能であることから、より精密な作業が求められる場合に有効です。

しかし、電動グリッパは同サイズで比較した際に、エアグリッパよりも力が弱くなる点がデメリットです。モーターの力は、エア圧に比べると弱い傾向にある点は使用する前に知っておきましょう。

また、導入の際には、さまざまな機械類に使用されている制御装置であるPLCのコントローラーも必要となるため、一定のコストや知識が求められます。

グリッパを選定する際のポイント

グリッパを選定する際には、物体の種類や作業内容などの考慮が必要です。ここでは、グリッパの選定ポイントを「爪の形状」「把持力」「剛性」などの機能面や「防塵防水性能」などの非機能面といった4つの観点から具体的にみていきます。

爪の形状

グリッパの爪の形状は、本数と開き方により多岐に分かれます。例えば、爪の本数は2~5本のものが多く、産業用では2、3本のグリッパが一般的です。

2本爪のグリッパは、一般的な物体の把持に適しています。一方、3本爪のグリッパは円形など不規則な形状の物体の把持が得意といった違いがあります。

爪の開き方は「平行開閉タイプ」と「支点開閉タイプ」の2種類です。平行開閉タイプは爪が平行にスライドするため、物体を高精度・高把持力でしっかりと把持できます。対して、支点開閉タイプは爪が一点を支点に開閉することから、大きな開閉角度を持つ点が特徴です。

把持力

適切な把持力のグリッパを選択するには「把持する物体の質量・硬さ」「使用環境」を考慮する必要があります。重い物体を取り扱う、振動が多い環境で動作するといったケースにおいて、確実に把持させるためにはより大きな把持力が求められるためです。

ただし、把持力が強すぎた場合、物体が損傷する可能性があるため注意が必要です。特に、柔らかく脆弱な物体や精密な部品を扱う場合には、許容範囲の確認が求められます。

また、動作の速さや物体を置く位置など、把持後に求める動作も含めて検討が必要です。

剛性

剛性とは、物体が外力に対してどれだけ抵抗力を持つかを表す指標です。グリッパにおいては爪や本体部分の耐久性・安定性に直結します。

剛性が高いグリッパは、爪とグリッパ本体の間のガタつきが起こりにくく、精密な作業を行う際にも安定性を発揮します。また、耐用年数も長期であるため、メンテナンスの頻度を減らすことが可能です。

防塵防水性能

防塵防水性能はグリッパを特定の環境下で使用する際に重要となります。例えば、粉塵が舞いやすい環境や水がかかる可能性のある環境下で使用する場合には、防塵防水性能が必須です。グリッパ本体の寿命と安定した性能を維持できます。

グリッパのまとめ

グリッパはロボットが物体を掴んだり、保持したりするための重要なデバイスです。使用目的や環境、把持する物体の特性により多くの機種が存在します。適切なグリッパの選定と使用によって、作業の効率化や自動化、安全性の向上が実現できます。

また、電動タイプのグリッパではその性能は駆動に用いられるモーターに大きく依存します。なかでもOrbray製の小型モーターは、緻密な動きや振動の少なさ、応答性の良さといった特徴があります。精密な作業を行うグリッパの要として活躍が期待されます。

Orbrayの小型モーターに関する詳細情報は、こちらをご覧ください。

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。