多孔質セラミックとは? 通常のセラミックとは何が違うのか

セラミックは、ジルコニアやアルミナなどの非鉄金属材料を焼き固めて作られています。化学的安定性に優れ、高い耐熱性、耐蝕性、絶縁性などを持った素材です。多孔質セラミックは、一般的なセラミックの持つ特性に加え、独特の構造により様々な性質を備えています。その性質を活用して、電子部品を固定するバキュームチャックやフィルター、断熱・放熱材など、多くの用途で使用されています。

多孔質セラミックの構造

一般的なセラミックは、材料となるジルコニアやアルミナなどの非鉄金属材料のパウダーを製品に合わせて調合し、成型した後に焼結して製造されます。緻密で硬く、高い耐熱性、耐蝕性、絶縁性などを持ち、酸化して錆びることもありません。地球上で最も硬い鉱物であるダイヤモンドに迫る硬さを持ち、任意の形状に成型して焼結できるので、切削・研削用工具や、軸受けなどの機械部品、ICや碍子などの電子部品、人工歯根などの医療用製品など、様々な製品に用いられます。

多孔質セラミックは、内部に多数の気孔(細孔、ポーラス)をもつセラミックです。

一口に多孔質セラミックといっても素材、構造は他種多様です。材質としてはアルミナ、シリカ、ジルコニア等、細孔サイズも数Å~数百μmと幅広いです。これらは通常のセラミックと同じように高い強度や剛性、耐熱性を持ち、内部に気孔を持つことにより気体で満たされた空間ができるので、非常に軽く、熱容量が小さくなり、熱伝導率も低くなります。

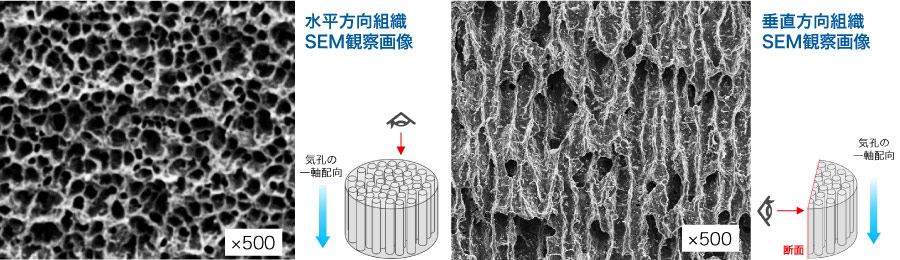

気孔はそれぞれがつながった状態(開気孔)か独立に分散した状態(閉気孔)に分類され、開気孔や閉気孔がランダムに存在する構造もあれば、気孔が直線的に配向する構造もあります。気孔の分布(一定面積に気孔が含まれる率:気孔率)も素材ごとに異なっており、これらの構造の違いから様々な機能を持たせることができます。

天然鉱物としてはゼオライトや珪藻土等がその代表例として知られています。人工物としては触媒等に用いられるハニカム状の多孔体、骨や歯の代替え材料としてのアパタイト等があります。

多孔質セラミックの特性と用途

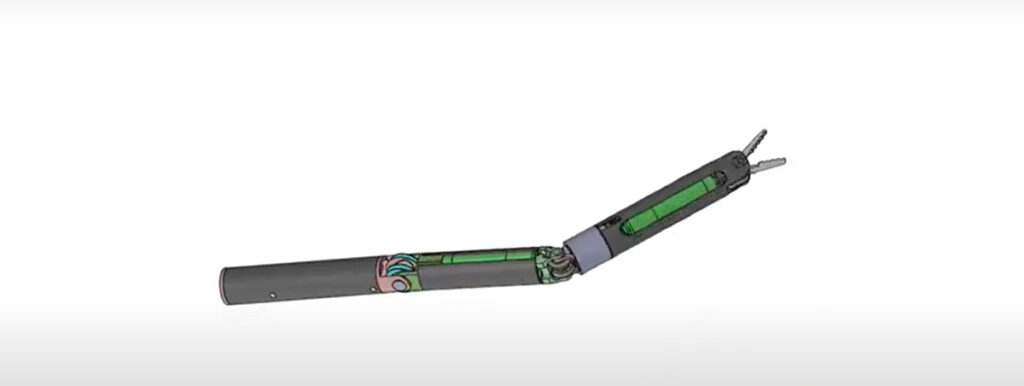

多孔質セラミックはその性質を利用して様々な用途に用いられています。非常に硬く、形状が安定していて、微細な開気孔が空気を通すので、電子部品や半導体ウェハを加工する装置では、部品を吸着固定するためのバキュームチャックとして用いられています。研磨加工等により、高い平面度を持ったバキュームチャックにすることができるので、精密な加工を行う部品の固定には欠かすことができません。吸着とは逆に、部品をわずかに浮上させて搬送するような場合にも多孔質セラミックは用いられます。

また、軽量で高剛性である特性を用いることで、装置や建物の軽量化を行うことも可能です。耐熱性も高いので、高温になる装置や、設備の周囲にも使用できます。吸水、乾燥を繰り返し行えることから、調湿機能を持ったタイルなどの建材として用いられることもあります。

熱容量や熱伝導率が小さい特性により、一方を高温に加熱しても反対側には熱がほとんど伝わりません。加えた熱も早く失われていきます。この特性を活用して、断熱材や放熱材、高温熱処理用の治具・容器などとして用いられこともあります。他にも、多数の気孔は音を吸収する特性も持っています。この吸音性を活用して、衝撃や振動により大きな音を出すものに対して、吸音材として用いられることもあります。

更に、多孔質セラミックの気孔は数十μm程度の微細なサイズにすることが可能であり、多くの気孔により表面積を大きくすることが可能です。微細な気孔は物質の分離、選択、吸着を行うことができます。開気孔の均質性や気孔率を制御することによって、気体や流体を安定して通過させることや、良好な吸湿、給水性を付与することも可能です。この特性を用いて、ろ過や集塵を行う排気ガスのフィルターや空気清浄装置、水の浄化装置などに用いられるものもあります。高耐熱性のセラミックで形成されているので、トラップされた固体/液体やカビ等の雑菌を高温洗浄・乾燥除去して繰り返し使用可能な点がメリットの一つです。

高品質な多孔質セラミックの作り方

多孔質セラミックの製造では、セラミックの粉体を緻密化しない融点前後の温度で焼成して気孔を残したり、含有させておいた造孔材を後から何らかの方法で除去したりすることにより、内部に気孔を形成します。しかし緻密性と剛性は一般的にトレードオフの関係があり、製法によっては気孔の割合が多い物ほど低剛性になるデメリットもございます。そこでより高品質な多孔質セラミックを製造するには、セラミックをはじめとする各種材料の調整や、焼成工程など、精密にコントロールして行うことが必要です。これにより、気孔サイズの大小コントロールや、サイズが混じったような形態に任意に変更することの他、気孔の形状変更、組織形状変更などが可能になります。特に、数μm~数十μm程度の極小の気孔サイズであって、一方向に気孔が揃った通気性のよい気孔形状を保ちながら、非常に高い気孔率を付与するには、粒子の分散状態の適切なコントロールや、粒子を焼き固める工程での収縮抑制が重要です。このようにして製造された多孔質セラミックは、高気孔率でありながら、10,000倍以上の重量を支える高い剛性と強度を合わせ持つことができ、樹脂のスポンジよりも軽量にすることもできます。また、多孔質セラミックの外周部に緻密な層を形成すれば、高気孔率であっても容易に把持することができ、ハンドリングすることも可能です。

多孔質セラミックは、その高い性能から、工業や建築用とだけでなく、環境対策など様々な用途での活用が期待されています。

Orbrayの多孔質セラミック

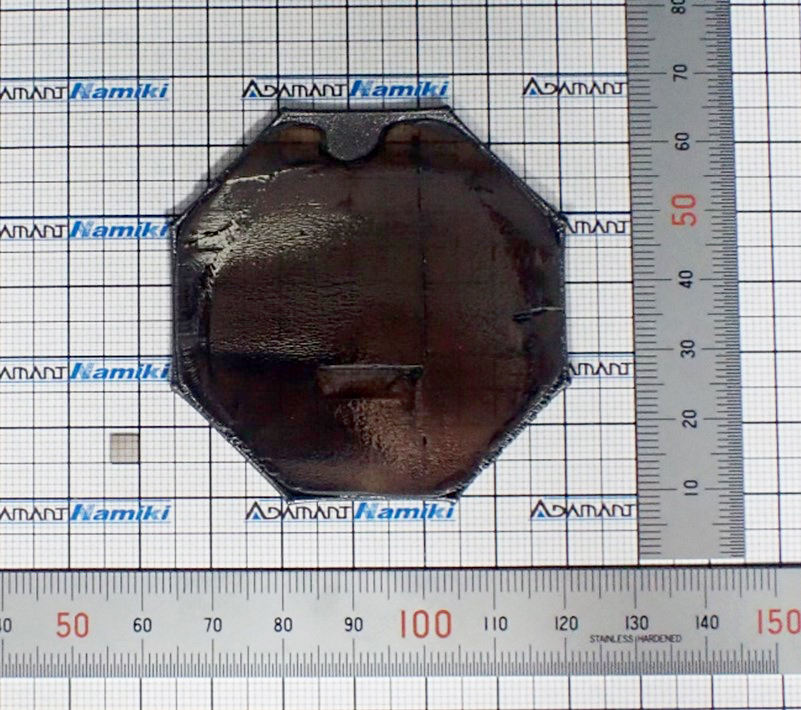

Orbrayの多孔質セラミックは、多孔体作製として一般的な粉体焼結条件制御による手法を用いていないため、細孔と組織は任意方向に配向させるような構造設計が可能です。そのため直線的に一定方向に向かった均一で微細な気孔を有し、それらのほとんどが連結し外側につながった開気孔となっております。この構造により緻密体セラミックに対してデメリットとされていた多孔体の剛性についても優位性があり、強度と高気孔率の共存が可能です。

また、気孔のサイズや形状、組織形状、一定面積に気孔が含まれる率(気孔率)などを自由にコントロールして製造できます。他製法では困難な数μm~10μmというレンジの気孔径を有する多孔質セラミックの作製も可能です。

お気軽にお問い合わせください。

Orbrayの多孔質セラミックのページはこちら

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。