セラミックス射出成形の品質向上への挑戦 ~シミュレーション技術で「見えない原因」を解明~

目次 [閉じる]

セミナーで当社の解析活用事例を紹介

2025年11月13日、サイバネットシステム株式会社主催のWebセミナー「開発プロセスを変える!射出成形シミュレーション活用による設計最適化」において、Orbray技術統括本部の西村 剛樹が講演を行いました。

本記事では、そのセミナー内容を元に、セラミックス射出成形における品質課題と、それを解決するためのCAE(Computer Aided Engineering:コンピュータ支援エンジニアリング)活用事例についてご紹介します。

CAEとは? ~コンピュータが変えるものづくり~

まずは、CAEについて簡単に整理します。

CAEとは、コンピュータ上でシミュレーション(模擬実験)を行い、製品の性能や製造プロセスを事前に予測・検証する技術です。

従来のものづくりでは、「試作品を作る→テストする→問題があれば設計を変更する→また試作品を作る」という試行錯誤を繰り返していました。

この方法では、どうしても時間とコストがかかってしまいます。

CAEを使えば、実際に試作品を作る前に、コンピュータ上で何十回、何百回もの条件を試すことができます。

まるで「デジタルの実験室」のように、さまざまな可能性を事前に検討できるのです。

現代では、自動車の衝突安全性試験、航空機の空力設計、建築物の耐震設計など、あらゆる分野でCAEが活用されています。

私たちが日常的に使っているスマートフォンや家電製品も、CAEによる最適化を経て製品化されています。

セラミックス射出成形の課題 ~焼結後に現れる「ひび割れ」~

Orbrayの主力製品である精密宝石部品や光通信部品の製造には、セラミックス射出成形という技術が使われています。

セラミックスは、陶磁器と同じ仲間の材料です。

硬くて摩耗に強く、高温にも耐えられるという優れた特性を持っています。

一方で、そのままでは加工が難しいという特徴もあります。

そのため、まずセラミックス粉末と樹脂を混ぜた材料を金型に射出し、製品の元となる形を作ります。

その後、高温で加熱する「焼結」という工程により樹脂を焼き飛ばし、セラミックス粒子同士を結合させることで、最終製品が完成します。

ここで焼結とは、粉末状の材料を高温で加熱し、粒子同士を結合させて固める技術です。

陶芸で粘土を焼き、陶器にする工程と似ています。

セラミックスの場合、1,000℃以上の高温で焼結することにより、硬くて丈夫な製品になります。

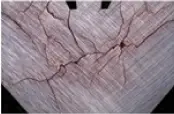

しかし、この焼結を経た後、製品に「ひび割れ」が発生するという課題がありました。

セラミックス射出成形の製法と課題

材料作製 射出成形 燒結プロセス

セラミックス射出成形では燒結プロセス後にひび割れが発生

セラミックスの燒結プロセス後のひび割れ

※ひび割れが観察しやすいように後処理したもの

ひび割れを抑制するためには?

射出プロセスによって発生する不均一性の低減

均一性の分布可視化のため→CAEの導入

起こりうる不均一性

- 圧力分布

- 温度分布

- 内部応力

- ひずみ

- 材料分布

- 流入バランス

計測可視化が難しい

なぜひび割れが起きるのか? ~見えない「不均一性」が原因~

ひび割れの原因として着目したのが、材料の「不均一性」です。

射出成形では、溶けた材料を金型に流し込みます。

このとき、金型の中では、

・材料の流れ方

・冷え方

・圧力のかかり方

などが場所によって異なります。

例えば、材料が最初に入ってくる部分と最後に到達する部分では、温度や圧力が違います。

このような材料の「不均一性」が、焼結時の収縮差を生み、ひび割れの原因となっていると考えました。

しかし、実際の成形工程においては、これらの現象を計測し可視化することが非常に困難です。

金型の中で何が起きているのかを、目で直接見ることはできません。

射出成形は高温・高圧の環境であるため、センサーを設置することも簡単ではありません。

そこで私たちは、CAEを導入し「見えない現象を可視化する」ことで、問題の解決を試みました。

流体解析で「見えない現象」を可視化する

最初に取り組んだのは「流体解析」です。

流体解析とは、液体や気体の流れをコンピュータ上でシミュレーションする技術です。

天気予報で使われる気象シミュレーション、飛行機の空力設計、川の流れの予測なども、すべて流体解析の応用例です。

特に製造業においては、樹脂やセラミックスなどの材料が金型の中をどのように流れるか解析することを「流動解析」と呼びます。

流動解析は、

・材料がどこで冷えて固まるか

・どのような圧力がかかるか

などを予測することが可能で、最適な成形条件を見つけるために使われます。

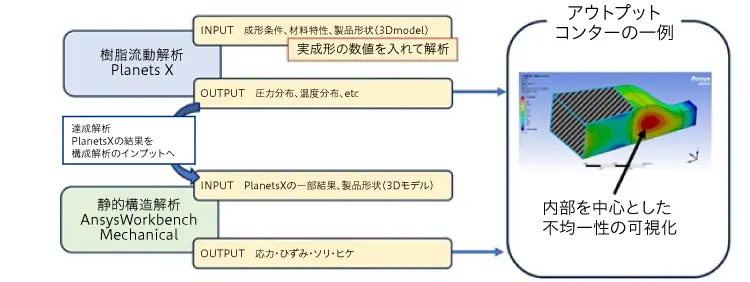

今回の解析では、PlanetsXという流動解析ソフトウェアを用いました。

さらに、流動解析の結果を構造解析に渡す「連成解析」という手法により、内部応力やひずみといった力に関連する物理量も取得しました。

その結果、成形品内部の不均一性を、カラフルなコンター図(等高線のような図)として視覚的に把握することができました。

ここで重要だったのは「不均一性が高い部分と、実際のひび割れ発生箇所が一致していた」ことです。これにより、成形工程における材料の不均一性が、ひび割れの原因の一つであると明らかになりました。

まるで、レントゲン写真で体の内部を見るように、CAEによって金型の中で起きている現象を「見る」ことができたのです。

品質向上への挑戦 PlanetsXとoptiSLangの活用

PlanetsXを用いた 射出プロセスの均一性の可視化

均一性の指標となる数値分布データを得ることができた

パラメータ最適化で「最適な条件」を自動で探す

原因が特定できたら、次は解決策を立てる必要があります。

ここで活躍したのが、「パラメータ最適化」という技術です。

パラメータ最適化とは?

製造工程には、温度、圧力、時間など、さまざまな「条件(パラメータ)」があります。

パラメータの組み合わせは無数にあり、人の手で最適な組み合わせを探し出すのは非常に難しいとされています。

パラメータ最適化では、コンピュータが自動的に条件を変えながらシミュレーションを繰り返し、最も良い結果が得られる組み合わせを探し出します。

まるで、コンピュータが「自動的に実験を繰り返してくれる優秀な助手」になってくれるかのようです。

従来のCAE活用では、エンジニアが毎回手作業でパラメータを変えながらシミュレーションを実行し、結果を確認しながら試行錯誤を重ねていました。

この方法では、エンジニアの経験と勘に頼る部分が大きく、時間もかかります。

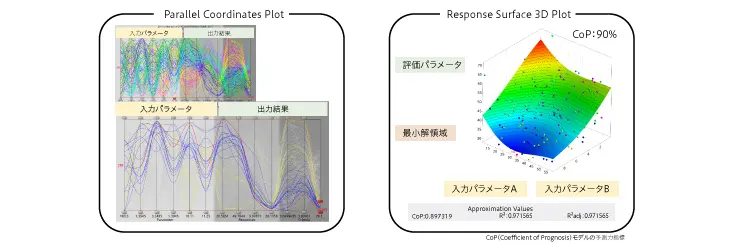

そこで今回、パラメータ最適化ソフトウェアであるoptiSLangを導入しました。

このソフトウェアは、複数のパラメータを自動的に変化させながらシミュレーションを繰り返し、最適な条件を効率的に探索することができます。

品質向上への挑戦 PlanetsXとoptiSLangの活用

optiSLangとは?

・CAEのパラメータ最適化を支援するソフトウェア

・複数パラメータを自動変化させ、最適条件を効率的に探索

今回は、optiSLang を用いて100回の自動シミュレーションを実施しました。

また、これらのシミュレーションは夜間に自動で実行され、一晩で完了しています。

従来の手法では、一日に5~10条件が限界だったことを考えると、非常に大きく効率が向上したといえます。

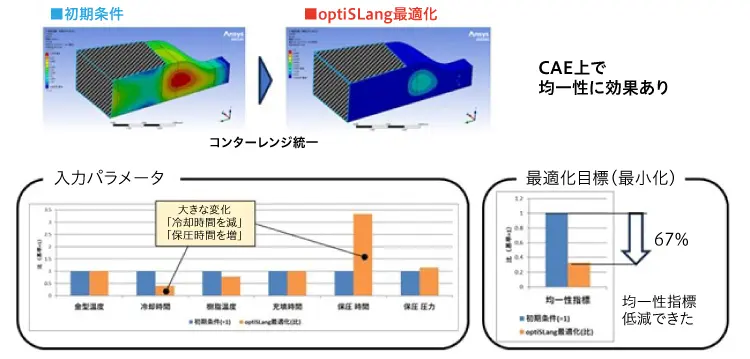

その結果、不均一性を示す指標を従来比33%まで低減することができました。

具体的には、

・冷却時間を約60%短縮

・保圧時間を約230%延長

させることで、この改善を達成しています。

品質向上への挑戦 PlanetsXとoptiSLangの活用

検証実験で効果を実証 ~ひび割れが完全に消えた~

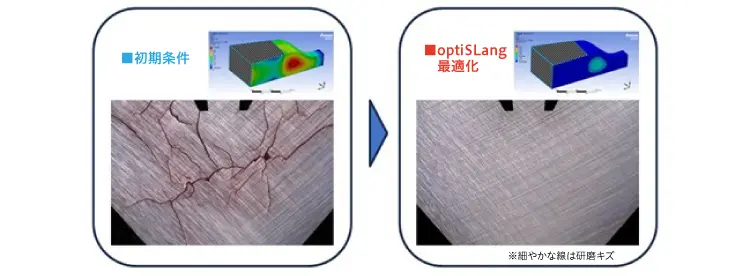

シミュレーション上で良い結果が出ても、実際の製造現場で再現できなければ意味がありません。

そこで、optiSLangで最適化した条件を用いて、実際に成形を行いました。

約10個の成形品を作製したところ、すべてにおいてひび割れを無くすことができました。

初期条件では、すべての成形品でひび割れが発生していたことを考えると、非常に大きな改善であるといえます。

品質向上への挑戦 PlanetsXとoptiSLangの活用

検証実験

ひび割れを無くすことができた

開発プロセスの進化 ~エンジニアの働き方が変わる~

今回の取り組みは、単にひび割れ問題を解決しただけではありません。

開発プロセスそのものを、大きく進化させることができました。

パラメータ最適化ソフトウェアの導入により、エンジニアは一回一回シミュレーションを実行する必要が無くなりました。

最初に「何を最適化したいか」「どの範囲で条件を変えるか」を設定すれば、後は自動で解析が進みます。

結果は統合化された形で可視化され、見やすいグラフやデータとして提供されます。

これにより、エンジニアの負担は大きく軽減され、これまで気づかなかった関係性にも目を向けやすくなりました。

エンジニアは、単純な作業から解放され、より創造的な仕事に集中できるようになりました。

CAEが切り開く、ものづくりの未来

今回ご紹介した事例は、CAEがものづくりをどのように変えていくのかを示す一例だと捉えています。

改めてCAEの利点について、まとめておきましょう。

- 見えないものを可視化できる

- 試作回数を削減できる

- 開発期間を短縮できる

- 科学的根拠に基づいた品質向上が可能

- 開発コストを削減できる

現代の製造業において、CAEは「あれば便利なツール」ではなく、「なくてはならない技術」になりつつあります。

まとめ

今回のセミナーでは、CAEを活用したセラミックス射出成形の品質向上への取り組みをご紹介しました。流体解析による不均一性の可視化と、パラメータ最適化による成形条件の最適化により、長年の課題であったひび割れ問題を解決することができました。

Orbrayでは、今後も先進的なシミュレーション技術を積極的に導入し、製品開発のスピードアップと品質向上に取り組んでいきます。

CAEをはじめとする最新技術を活用し、お客様に高品質な製品をお届けできるよう、引き続き技術開発を推進してまいります。

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。