半導体の露光装置とは?世界シェアや技術トレンド、日本企業の展望を解説

半導体チップの性能を決定づける重要な工程が「露光」です。

その中心となる露光装置は、フォトマスクのパターンをシリコンウェハ上にナノメートル単位の精度で転写します。その精度の高さから「世界で最も精密な機械の一つ」といわれています。

光源はg線からi線、KrF、ArF、そしてEUVへと短波長化し、技術革新のたびに微細化を推し進めてきました。その一方で、装置の高額化や生産コストの増大といった課題も浮かび上がっています。

本記事では、露光装置の概要から最新の技術トレンド、世界シェアの現状、さらに日本企業が担う強みを整理し、半導体産業および露光装置の最前線をわかりやすく解説します。

目次 [閉じる]

露光装置とは

露光装置とは、シリコンウェハ上に微細な回路を描き出すために使われる半導体製造装置です。設計図となるフォトマスクのパターンを縮小投影し、感光性の材料に焼き付けることで、半導体の回路を形成します。

露光装置には、1mmの100万分の1に相当するナノメートル単位の精度で回路パターンを描く先端技術が搭載されており、製造工程で欠かせない存在です。内部には高度な光学・制御技術が組み込まれており、半導体製造装置の中で最も高額な機器として知られています。

露光装置による仕組みの違い

露光装置の仕組みを、原理と動かし方の違いに分けて解説します。

原理の違い

露光装置は、原理の違いによって主に以下の4つに分類できます。

- コンタクト露光

- プロキシミティ露光

- 投影露光

- マスクレス露光

コンタクト露光は、フォトマスクをウェハ表面に直接密着させて光を当てる方式です。構造がシンプルで初期費用を抑えられる方法ですが、ウェハとの接触によりフォトマスクが摩耗しやすい傾向にあります。フォトマスクの交換頻度が高いため、ランニングコストは上がります。主に初期の半導体製造で使われていました。

プロキシミティ露光は、マスクとウェハの間にわずかな隙間をあけて露光する方式です。接触による損傷は避けられますが、解像度はコンタクト方式より劣る傾向にあります。

投影露光は、レンズやミラーでマスク像を縮小投影し、ウェハにパターンを転写する方式です。現在の主流であり、ArF液浸やEUV(極端紫外線)などもこの方式に含まれます。マスクの損傷リスクが極めて低く、歩留まりや稼働率が高いため、最先端の半導体製造には欠かせません。

マスクレス露光は、フォトマスクを使わず、電子ビームやレーザーで直接ウェハに描画する方式です。極めて高い解像度を実現できますが、処理速度が遅く量産には適していません。主にフォトマスクの製造や試作、研究に利用されています。

動かし方の違い

露光装置は、マスク像をウェハにどう投影するかの「動かし方」によっても方式が分かれます。

- ステッパー方式

- スキャナー方式

ステッパー方式は、一定の領域を一度に露光し、その後ウェハを一定間隔で移動させながら露光する方式です。制御が比較的簡単で精度を保ちやすい反面、一度に処理できる面積が限られるため処理速度はやや遅い傾向にあります。

これに対しスキャナー方式は、マスクとウェハを逆方向に動かし、右から左へ走査しながら露光する方式です。小さな露光領域を高精度で走査することで、広い領域を均一に描画できるため、微細パターンの量産に適しています。

露光装置の技術トレンドと課題

露光装置は、短波長化やNA(開口数)の拡大により微細なパターンが描けるよう進化してきました。しかしながら、進化の裏では生産コストの高騰という大きな課題も残されています。

短波長化

半導体の微細化は、露光に使う光の波長を短くしていくことで実現されてきました。

1980年代には水銀ランプのg線(436nm)が主流でしたが、その後より短いi線(365nm)へと移行し、解像度が向上しました。

1990年代にはエキシマレーザーが登場してKrFレーザー(248nm)が実用化し、さらにArFレーザー(193nm)によって100nm以下のパターン形成が可能となりました。

そして現在は、波長を大幅に短縮したEUV(極端紫外線:13.5nm)が導入され、数nm台の微細回路を描くことが可能になっています。

このように「g線→i線→KrF→ArF→EUV」と光源が進化することで、より高精度な露光が可能となり、半導体産業の発展を支えてきました。

NA(開口数)拡大と多重露光技術

露光装置の解像度は「波長 ÷ 開口数(λ/NA)」で決まります。

ArF液浸リソグラフィの時代には、解像度を補うために多重露光(ダブルパターニングなど)が導入され、100nm以下の量産を可能にしました。ただし工程が増えることでコスト上昇という課題も抱えていました。

その後、波長を大幅に短縮したEUV(13.5nm)が導入され、微細化は新しい段階へ進んでいます。しかし、EUV光は多くの材料に吸収されやすいため従来のレンズが使用できず、多層反射ミラーのみで光学系を構成します。この制約の中でNA=0.33を実現したのは、ASMLとカール・ツァイスの超精密な鏡面技術の成果です。

現在は、さらにNA=0.55の「High-NA EUV」の開発が進められ、次世代の微細化を担う技術として期待されています。

生産コスト・装置価格の高騰

微細化が進むほど、露光装置に搭載される技術は高度化し、装置の価格と製造コストは上がります。

一般的に、光の波長が短くなるほど高度な光学系や内部環境が必要になり、装置にはさまざまな物理的・技術的な制約が生じます。その結果、装置の構造はより複雑になり、価格も高額になります。

| 光源(波長) | 相場価格 |

|---|---|

| i線(365nm) | 5億円~ |

| KrF(248nm) | 10億円~ |

| ArFドライ(193nm) | 20億円~ |

| ArF液浸(193nm) | 60億円~ |

| EUV(13.5nm) | 200億円~ |

| High-NA EUV(13.5nm) | 400億円~ |

EUV前は、ArF液浸で多重露光(ダブル等)により解像度を高めていましたが、露光回数とマスク枚数が増えた分だけコストも増大しました。EUVは露光回数を減らせる一方、装置自体の価格が高く、High-NAはさらに高額です。

非常に高い技術を要することから、High-NA EUVは400億円を超える「超」高額といえるほどに価格が高騰しています。

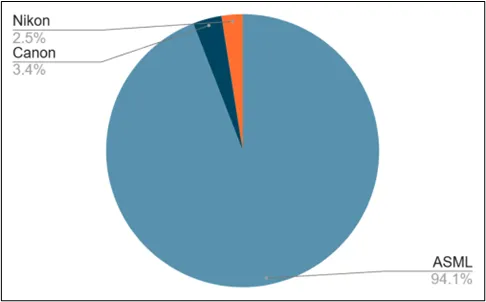

露光装置の世界シェア・主要メーカー

(出典:モルガンスタンレー証券)

半導体用露光装置市場は、現在ASML(オランダ)が圧倒的なシェアを占めています。

特に、最先端のEUV露光装置(13.5nm)はASMLのみが供給しており、ArF液浸スキャナでも世界シェアの大部分を握っています。こうした独占的な地位は、ツァイスと共同開発した超精密な反射光学系や、高度なステージ制御技術の成果によるものです。

対照的に、日本企業はかつて世界シェアの約8割を占めていたものの、現在はASMLに大きく後れを取っています。しかし、ニコンとキヤノンは依然として露光装置の主要なメーカーに数えられています。

このように、露光装置の世界市場は、ASMLが最先端領域をほぼ独占し、残りのシェアを日本の2社が有する構図となっています。

露光装置の展望|日本企業の役割と強み

露光装置そのもののシェアはASMLが独占していますが、装置の稼働に欠かせない素材・部材・周辺装置の多くは日本企業が担っています。特に、EUVリソグラフィにおける以下の分野で、日本は国際分業の中で重要な役割を果たしています。

| 技術・分野 | 強みを持つ企業 |

|---|---|

| マスクブランク | AGC・HOYA・信越化学 |

| フォトレジスト | JSR・TOK・信越化学・住友化学 |

| 塗布・現像 | 東京エレクトロン |

| EUVマスク検査 | レーザーテック |

これらの企業は、EUV露光の実用化に大きく貢献しています。露光装置の本体を手がけていなくても、日本の精密技術や光学材料技術がなければ半導体の量産は成り立ちません。

他にも、光学部品やモジュールにおいても強みを持つ日本企業があります。

たとえばOrbrayは、光ファイバ加工や光モジュール組立、光学シミュレーションによる設計が可能であり、高精度な光学部材やシステムを通じて露光装置の高度化に貢献できる技術力を有しています。

まとめ|露光装置には多くの先端技術が用いられている

半導体の進化を牽引してきた露光装置は、短波長化やNA拡大、多重露光といった技術の積み重ねによって、ナノメートル単位の微細化を実現してきました。その結果、スマートフォンや自動車、サーバーといったあらゆる機器の性能が高まっています。

一方で、装置の価格高騰や工程の複雑化など新たな課題も生まれており、今後も技術革新と低価格化の両立が求められます。

次回は、こうした露光技術の中でも注目される「DI露光装置(マスクレス方式)」をテーマに、その仕組みと日本企業の光学技術について解説します。

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。