図解でわかる半導体の製造工程|前工程・後工程に分けてわかりやすく解説

半導体は、スマートフォンや自動車など生活に欠かせない機器を動かす中核的な役割を担っています。

半導体は極めて高度な技術が用いられていることから、製造工程や使用される技術は複雑です。半導体の概要や役割は知っていても、製造工程や内部の状態まで理解できている方は少ないのではないでしょうか。

本記事では、半導体を製造する流れを、準備工程から最終検査までわかりやすく解説します。

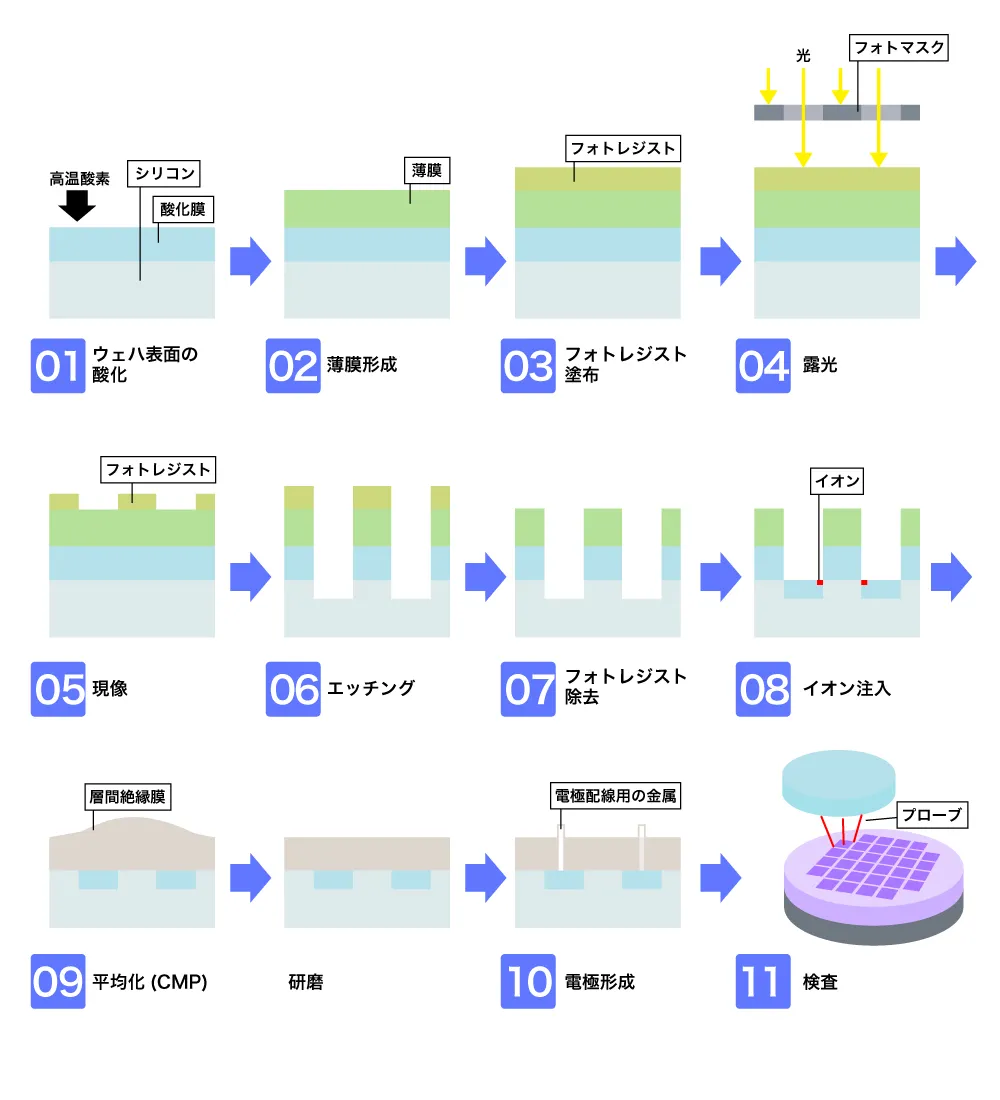

図解も掲載していますので、各工程で半導体がどのような状態にあるのかを確認しながら読み進めてください。

半導体製造の流れ|準備工程

半導体の製造には、基板となるウェハと、露光で用いられるフォトマスクが必要です。準備工程では、これら2つを作成します。

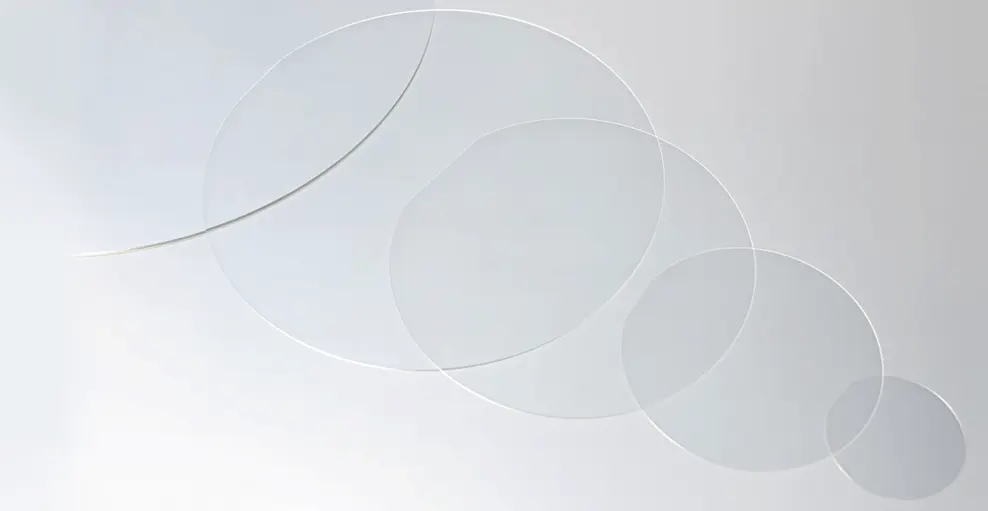

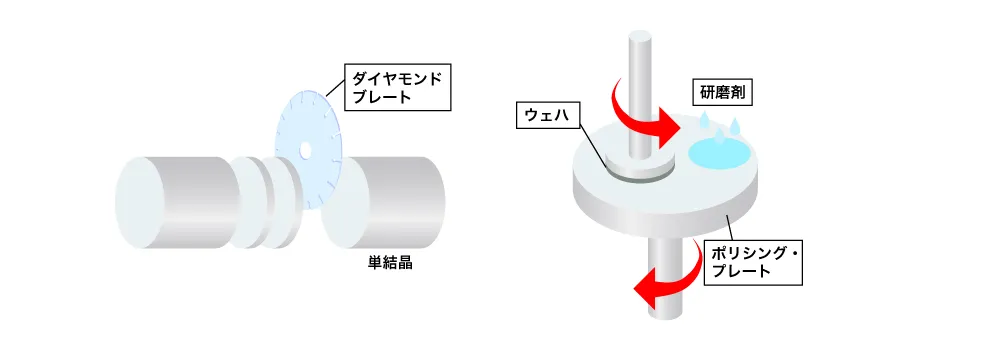

シリコンインゴットの切断・研磨

シリコンの単結晶の塊である「シリコンインゴット」を、ダイヤモンドブレードやワイヤソーを用いて切断します。

シリコンインゴットを切断してできた薄い円柱状の基板が「ウェハ(シリコンウェハ)」です。ウェハは、微細な回路設計に耐えられるよう鏡のように研磨されます。

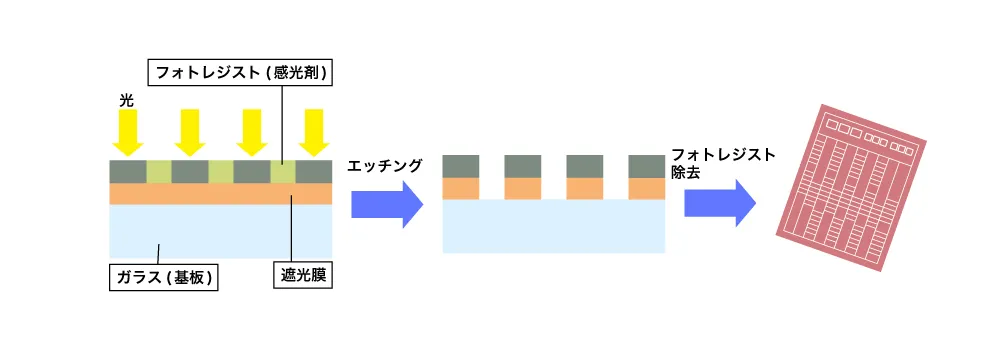

フォトマスクの作成

前工程の「露光」で使用するフォトマスクを作成します。

まず、クロムなどの遮光膜が塗布されたガラスにフォトレジスト(感光材)を塗り、電子線で回路パターンを描きます。

最後に、エッチングして不要なフォトレジストを除去することで、回路パターンの通りに遮光膜が塗布されたフォトマスクが完成します。

半導体製造の流れ|前工程

半導体の製造工程は、前工程と後工程の2つに分けられます。

| 前工程 | ウェハ上に回路パターンを形成する |

|---|---|

| 後工程 | ウェハを切り分け、半導体として利用できる状態に仕上げる |

ここでは、前工程における11の操作を解説します。

1. ウェハ表面の酸化

ウェハを1,000℃程度の酸化炉に入れ、表面を酸化させます。絶縁体の役割を持つ酸化膜を形成する工程です。

酸素を用いて酸化させるドライ酸化と、水蒸気を用いて酸化させるウェット酸化という手法があります。

2. 薄膜形成

酸化膜の表面に、必要な機能性を有した膜を形成します。

薄膜形成の方法には、化学反応により膜を形成する化学気相成長法(CVD)や、材料を堆積させて膜を形成する物理気相成長法(PVD)などがあります。

3. フォトレジスト塗布

フォトレジストを薄膜の表面に塗布し、露光により回路パターンを転写できるようにします。

フォトレジストを均一に塗布した後は、100℃程度で熱する「ソフトベーク」を行います。ソフトベークをすることで、膜の密着性を向上させながら、過剰な溶剤を除去することが可能です。

4. 露光

フォトマスクとレンズを介して、ウェハに光を照射します。これにより、フォトマスクに描かれた回路パターンがウェハに転写されます。照射する光の波長が短いほど、高精度かつ微細な回路パターンの形成が可能です。

現在は、波長193nmのArFエキシマレーザーが主に使用されています。短波長のものでは、波長13.5nmのEUV(極端紫外線)が実用化されています。

5. 現像

露光したウェハを現像液に浸し、露光で焼き付けた回路パターンを現像します。

現像によりウェハに残る部分は、フォトレジストの種類によって異なります。フォトレジストの種類は、露光された部分が溶けやすくなる「ポジ式」と、露光された部分が硬化して残る「ネガ式」の2つです。

ポジ式では、露光した部分が現像液に溶解し、フォトマスクにより遮光された部分が残ります。逆に、ネガ式では露光した部分が残り、遮光された部分が現像液によって除去されます。

6. エッチング

現像した回路パターンが残るよう、薄膜と酸化膜を削り取ります。

エッチング液を用いるウェットエッチングと、ガスをプラズマ化してイオンを衝突させるドライエッチングがあります。ウェットエッチングは素早い処理が得意であり、ドライエッチングは精密な処理が得意です。

7. フォトレジスト除去

不要な酸化膜や薄膜を取り除いた後、フォトレジストを除去します。その後、薬液に浸してウェハ上に残っている不純物を取り除きます。

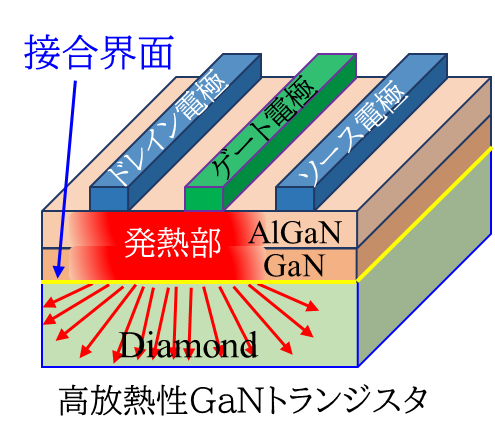

8. イオン注入

ウェハにイオンを注入して、電気的な特性を変化させます。イオン注入は、導電性が低いシリコンがn型やp型などの電気特性を持つために必要な工程です。

ウェハには14族のシリコンが用いられているため、13族の元素を注入するとp型、15族の元素を注入するとn型の半導体となります。

9. 平坦化(CMP)

層間絶縁膜を塗布した後、表面をフラットにするために表面を研磨パッドなどで磨きます。平坦化することで表面がフラットになり、新たな層を形成できるようになります。

必要に応じて「3. フォトレジスト塗布」~「9. 平坦化」を繰り返し、多層構造とします。(※層によっては「8. イオン注入」を行いません。)

10. 電極形成

ウェハ表面に電極配線用の金属を埋め込み、デバイス内部と外部を電気的に結びます。電極形成をすることで、半導体が回路として動作できるようになります。

11. 検査

プローブと呼ばれる検査器具を用いて、ウェハ上のチップがそれぞれ正常に動作するか検査します。後工程でも検査は行いますが、不良品を早期に排除するために必要な工程です。

不良と判断されたチップは、物理的または電気的に印をつけ、後工程で容易に取り除けるようにします。

半導体製造の流れ|後工程

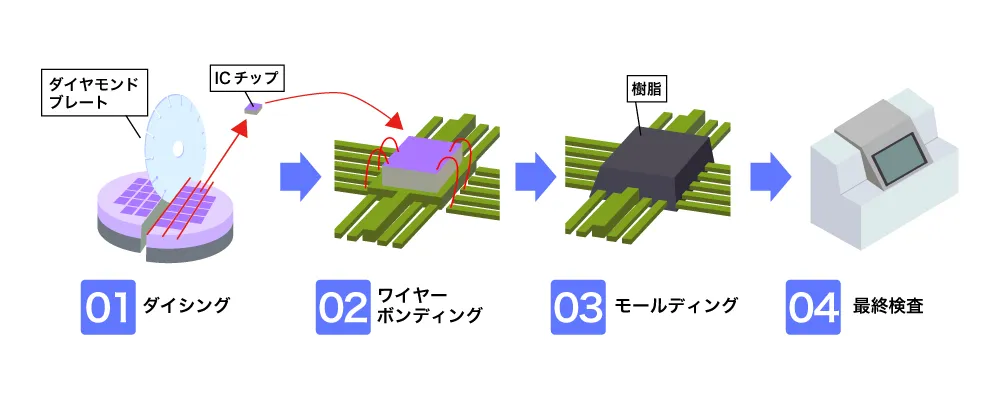

前工程が終われば、後工程で半導体を切り分けて製品として利用できる形に組み立てます。

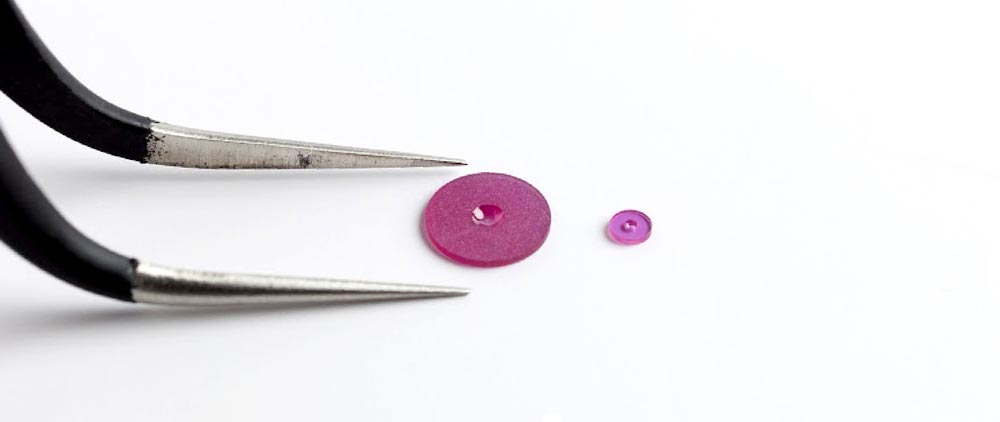

1. ダイシング

ダイヤモンドブレードやレーザーなどを用いて、ウェハ上のチップを切り分けます。切断時にチップが飛散しないよう、ウェハの裏側をテープで固定します。

ダイヤモンドブレードを用いて物理的に切断する手法が一般的ですが、損傷を抑えるにはレーザーやプラズマが有効です。

ダイシングしたチップは、吸着ノズル・コレットなどを用いて基板に搬送されます。

2. ワイヤーボンディング

チップを基板に固定し、チップ電極とリードフレーム端子を金線や銅線などのワイヤーで接続します。

この工程では、ワイヤーを配置するキャピラリーや、ワイヤーに張力を与えるワイヤテンションなどさまざまなボンディングツールが必要です。

ワイヤーを配置することで外部との電気的なやり取りをすることが可能になり、半導体チップが一つの電子部品として機能するようになります。

3. モールディング

チップを外部からの衝撃から守るため、樹脂を封入して部品を保護します。

半導体は衝撃に弱い微細な部品が多く使用されているため、物理的なダメージに耐えられる構造にしなければなりません。

たとえば、ワイヤーボンディングでは、25μmほどの極めて細い金線が取り付けられます。これらを保護するため、樹脂を流し込むなどして耐久性を高めます。

4. 最終検査

半導体が完成したら、以下のような項目について何重もの検査が行われます。

| テスト名 | 検査内容 |

|---|---|

| ACテスト | タイミング・交流などの特性を検査 |

| DCテスト | 電流・電圧などの特性を検査 |

| 機能テスト | 仕様通りに動作するかを検査 |

| 外観検査 | 割れや欠けなどの外観異常を検査 |

上記のテストは一度に行えるものではなく、製品によっては数百~数千もの項目を検査する必要があります。これらの検査を通過した半導体チップが、梱包や包装後に出荷されます。

まとめ|半導体は15の工程を経て完成する

半導体は、ウェハ・フォトマスクの作成後に、前工程・後工程にわたる15の工程を経て完成します。

これらの工程は、1mmの100万分の1に相当するナノメートル単位の精度で行われます。半導体の製造には、極めて高い技術が必要であることがおわかりいただけたでしょうか。

当然、半導体は目視できないほど微細化が進んでいるため、専用の機器を用いて操作されています。極めて高い技術力を求められる機器だと、数百億円にまで達するものもあります。

次回は、半導体製造装置の中でも、最も高価かつ高い技術力が求められる露光装置について解説します。

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。