レーザー加工とは?基礎知識と他加工技術に対するメリット

レーザー加工技術は、1960年代から1970年代にかけて実用化された比較的新しい加工技術ですが、従来の加工技術の問題点を解決できる手法として多くのメリットを持っています。情報通信技術や医療技術への応用など、その活躍の場は工業製品の加工に限りません。

本記事では、レーザー加工技術でできることやメリットについて解説します。

目次 [閉じる]

レーザー加工技術とは何か?

ここからは、レーザー加工技術でできることやその原理など、そもそもレーザー加工技術とは何かを簡単に説明します。

レーザー加工技術でできること

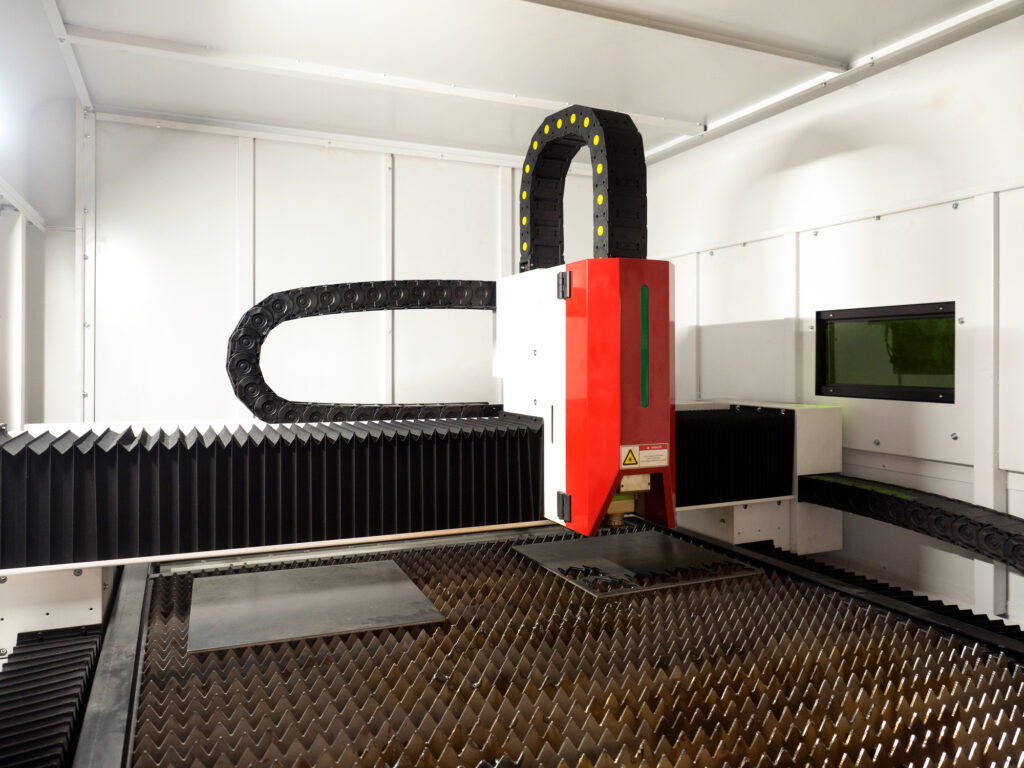

レーザー加工技術は、レーザーの出力や集光を調整することにより、対象に与えるエネルギーや照射範囲を細かく調整することができます。

これにより、金属や樹脂などの固い材料だけでなく、木や皮など様々な素材に対し、精密な加工が可能です。

従来の手法では不可能な微細な加工が可能となったことで、これまでにない新たな技術の開発にもつながります。

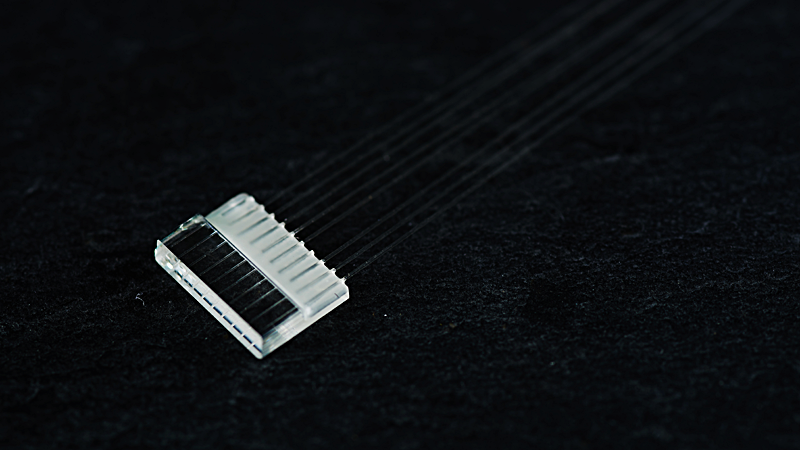

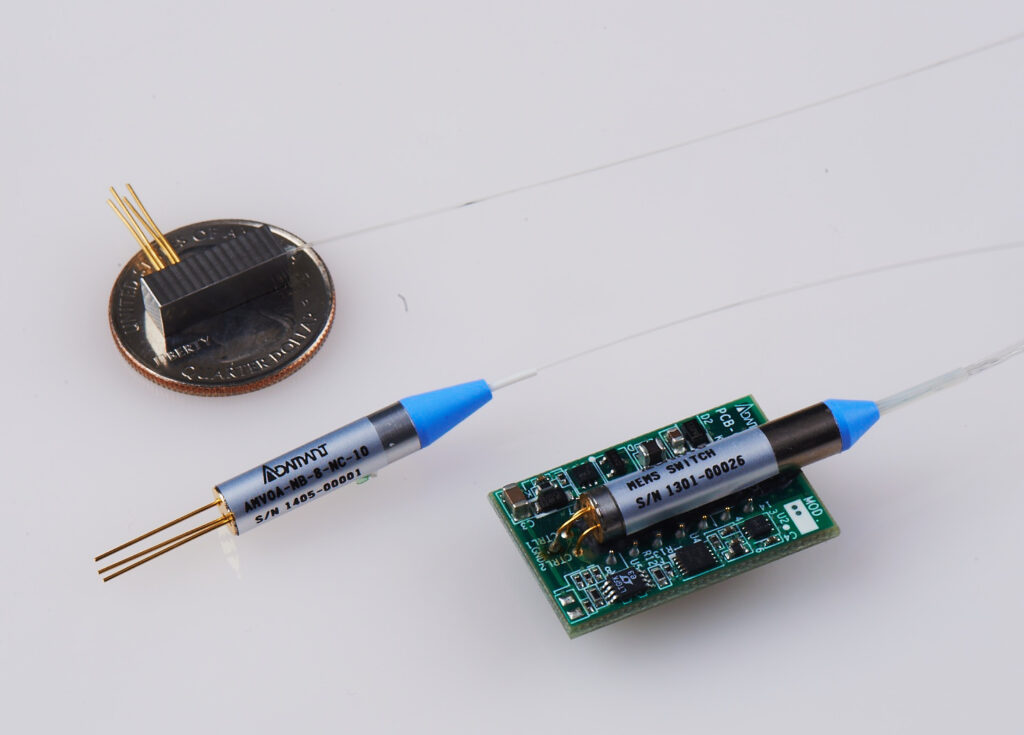

例えば、レーザー加工技術を応用した光ファイバの先端加工は情報通信、医療機器、産業機器、センサーなど幅広い分野での技術開発に利用されます。

医療分野では、専用の光ファイバを体内に挿入し癌細胞を光照射により焼却する技術が実用化されており、さらに超小型のファイバースコープシステムにより血管中の血流を止めることなくバイパスを構築する技術などの研究も進んでいるのです。

情報通信分野では、光が粒子と波両方の性質を持つことを利用し、現在の1000倍以上の大容量、省エネルギーでの通信を可能とする量子通信の実用化が期待されてます。

このように、レーザー加工技術は、従来の加工技術では不可能だった様々な技術開発を可能にします。

レーザー加工技術の原理

レーザー加工技術の歴史は、理論物理学者のアルベルト・アインシュタインが「誘導放出」現象を予測し、レーザー技術の基礎を確立したことにはじまります。誘導放出現象を利用して生み出された光は、波長がそろい指向性が高い状態となっており、これをレーザーと呼ぶのです。

レーザーは指向性が高いため、レンズにより集光することで、加工対象に対してピンポイントで照射することができます。また、波長がランダムな一般的光と比べ対象に対する干渉性が高く、照射された部位が過熱されます。このような物理特性により、熱で焼いたり、溶かしたりすることで様々な材料を加工することができるのです。

レーザーのコントロールは主に偏光子の組み合わせにより行われ、複数の偏光子の方向が平行になっている場合はレーザーを通し、偏光子の方向を回転させることにより、レーザーを遮ります。

しかし、光は波の性質を持つため遮断しても完全に遮断することはできません。漏れ出る光とレーザー出力の比を消光比特性といい、消光比特性が優れていれば、より高い性能があるといえます。

レーザー加工技術の5つのメリット

レーザー加工技術は、従来の加工技術に対し多くのメリットを持っています。

ここでは、レーザー加工技術の持つ5つのメリットを紹介します。

少量生産から大量生産まで対応

工業製品における金属や樹脂の一般的な加工方法は、プレス加工や射出成型など、あらかじめ作成した型を利用する方法や、専用に開発した工作機械を使用する方法です。しかし、金型や専用の工作機械を作成するには費用も時間もかかるため、少量生産には向きません。

レーザー加工機は、プログラムにより指定の部位にレーザーを照射することで加工を行うため、プログラムさえ作成すれば1台で様々な加工に対応することができます。そのため、金型や専用の工作機械が必要なく少量生産に対応することが可能です。

さらに一度プログラムを作成してしまえば、繰り返し同じ加工を行うことができるため、大量生産することもできます。

製品の変更にフレキシブルに対応

機械化による大量生産は効率的ですが、製品の変更に弱いというデメリットがあります。

一般に使用される金型や専用の工作機械による加工では、製品の形状がわずかでも変更になると、金型の交換や工作機械の改造を行わなければなりません。しかし、プログラムにより動くレーザー加工機では、パラメーターの変更により形状の変更にフレキシブルに対応することが可能です。

また、レーザー出力やレンズなど、ハード面の調整を行うことで、素材の変更にも対応することができます。これにより、製品のマイナーチェンジや不良の対応を必要なタイミングで速やかに行えます。

微細加工・精密加工が可能

レーザー加工技術では指向性の高いレーザーを集光し、ピンポイントで加工を行うため、非常に微細な加工を行うことができます。ピンポイントでの加熱であり、レーザー照射による非接触での加工のため、ひずみが生じにくく、加工の精度が高いことも特徴です。

他の工作機械では実現できないようなナノメートル単位での加工も可能となり、近年小型化が進む電子機器や医療機器の加工にも使用されています。

様々な製品に対応する自由度の高さ

レーザー加工技術では、レーザーの出力や集光に用いるレンズを変更することで、加工の精度や温度などを調整することができます。このため、素材ごとに異なる融点や発火温度などの物理特性に対応することが可能です。

熱に弱い材料であっても、細かい調整を行うことで、熱によるゆがみを最小に抑えて加工を行うことができます。また、レーザーの照射により非接触で加工を行うため、金属や樹脂のように固いものから、皮革や生地のように柔らかいものまで対応可能です。

穴あけや切断だけでなく、焼付けによる刻印や彫刻といった加工もでき、加工の自由度が高い点も特徴です。このように、多くの素材に対し加工を行うことができるため、様々な製品の加工に利用できます。

メンテナンスの手間がかからず能率的

レーザー加工技術では、研磨や刃物による切断などと違い、材料と工具が直接接触することがないため、部品の摩耗やオイルの補充などが不要となり、メンテナンスのコストが軽減されます。また、加工時に切屑や粉塵などの不要物も少ないため、付着物の除去や清掃などの手間がかからず、作業が効率的です。

レーザー加工機もメンテナンスフリーではありませんが、レンズ等の機器の清掃など、他の工作機械に比べると費用が掛からず手間も小さいため、能率向上につながります。

レーザー加工技術

Orbrayではレーザー加工技術を光ファイバの先端加工やストリップ加工に応用しています。

ストリップ加工では、従来の方法では除去が難しかった光ファイバの被覆を除去することが可能となりました。例えば、高耐熱性で耐薬品性を誇るポリイミド被覆もレーザー加工技術を用いることで、内部の光ファイバを傷つけることなく除去することが可能です。

このように、Orbrayではレーザー加工技術を研究・開発・応用した技術の提供を行っています。

フェムト秒レーザー加工

フェムト秒レーザーは、フェムト(1×10-15)秒という非常に短いパルス幅のレーザーを使用したレーザー加工技術です。

極短いパルス幅のレーザーを使うことで、材料にエネルギーを与える時間を最小とすることができ、熱に弱い材料に対しても熱によるゆがみやクラックなどの影響がない加工を行うことが可能となります。

また、集光した際に焦点近傍で高いレーザー強度が得られるため、よりピンポイントでの加熱が可能であり、通常のレーザー加工技術では対応できない素材などへの対応が可能です。

⇒当社のフェムト秒レーザー加工についてはこちら

/product/jewel/technology/femtosecond-laser.html

UVレーザー加工

UVレーザー加工は、355nmという紫(360nm~400nm)より短い波長のレーザーを用いてレーザー加工を行います。

波長が短いため、レーザーをレンズで集光した際に集光径をより小さくでき、一般的なレーザー加工よりもさらに微細な加工が可能です。

これにより、サファイアなど、他の波長のレーザーでは透過して加工できない素材も加工が可能となり、より多くの素材に対応可能です。

⇒当社のUVレーザー加工についてはこちら

/product/jewel/technology/uv-laser.html

CO2レーザー加工

CO2レーザー加工はCO2(炭酸ガス)を利用して発生させたレーザーを用いて加工を行います。

9.2~10.8µmの長い波長のレーザーです。レーザー加工技術の中でも長い歴史を持ち、最も広く普及しているレーザー加工技術です。

幅広い材料の加工が可能で、特にアクリルやガラスなど光を吸収しづらい素材や、木材・皮など非金属の幅広い材料を加工する際に効果を発揮します。

また、エネルギー効率が高く、他のレーザー加工機に比べ安価に導入しやすい点もメリットです。

グリーンレーザー加工

グリーンレーザー加工は、532nmという緑色(グリーン)の可視光のレーザーを用いて加工を行います。

グリーンレーザーは、波長の吸収率が高く、幅広い材料の加工が可能です。特に反射率の高い金や銅をはじめとした金属素材で効果を発揮するため、多くの工業製品の加工に利用されます。

集光しやすい性質のため、細かい範囲で照射させることにより、微細な加工が可能です。また、低出力での照射により、素材にダメージを与えない非熱加工を行うこともできます。

半導体レーザー加工

半導体(ダイオード)により発生するレーザーを用いて加工する技術です。

ダイオードは、電気を直接的に光に変換するためエネルギー効率が高く、省電力で高い出力での加工が可能となります。また、構造がシンプルなため、加工機が比較的小型でメンテナンスの負担が小さく、様々な場所で利用可能です。

波長の特性により、樹脂同士の融着や近年では樹脂と金属の融着なども可能です。精密電子部品のはんだ付けなどにも利用されています。

YAGレーザー加工

YAGレーザー加工は、人工結晶を用いて発生したレーザーを利用して加工を行います。人工結晶を用いるため、経年劣化がなく安定して加工を行うことが可能です。

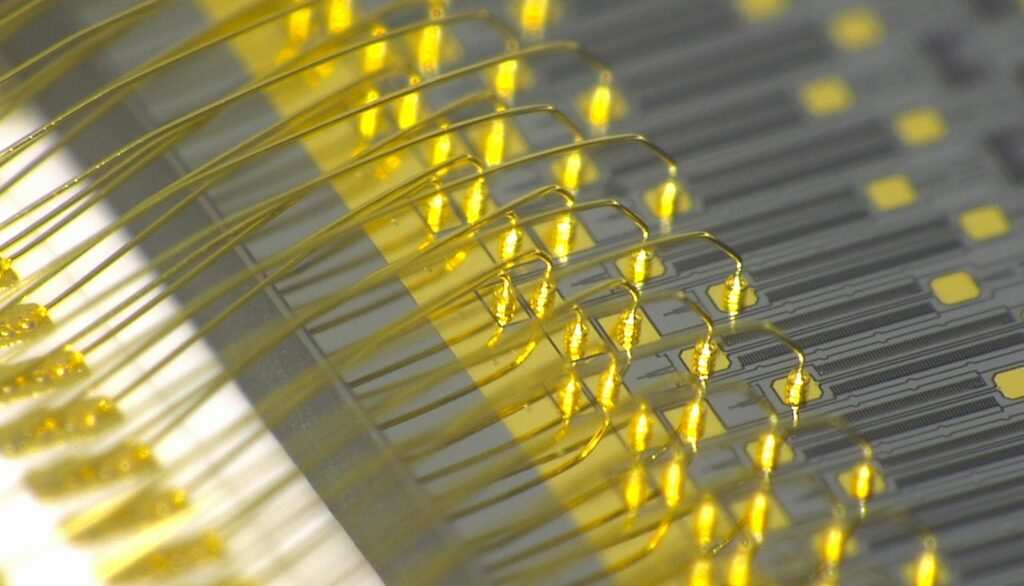

YAGレーザーは、ミラーやレンズだけでなくファイバによる伝送が可能なため、小回りが利き複雑な加工を行うことができます。

高出力での加工が可能なため、特に金属加工に効果を発揮し、切断や穴あけの他、レーザー溶接などにも利用されています。レーザー溶接では、非接触で正確な溶接が可能です。

レーザー加工技術のまとめ

本記事ではレーザー加工技術の特徴や可能性について解説してきました。レーザー加工はその精度から様々な製品に柔軟に対応できる点が魅力です。

Orbrayのレーザー加工技術について知りたい方は是非より詳細な解説ページをご覧ください。