この小さな部品が全世界をつないでいる。光通信に欠かせないフェルールとその未来。

Orbray Future ColumnVol.3

各事業部には、それぞれにお客様とともに育んできた技術や製品があります。最初にご紹介するのは、1980年代以降、光ファイバ通信の普及とともに拡大し、弊社の主力部門になったフォトニクス事業です。

世界中のネットワークをつなぐために不可欠な部品である「フェルール」。

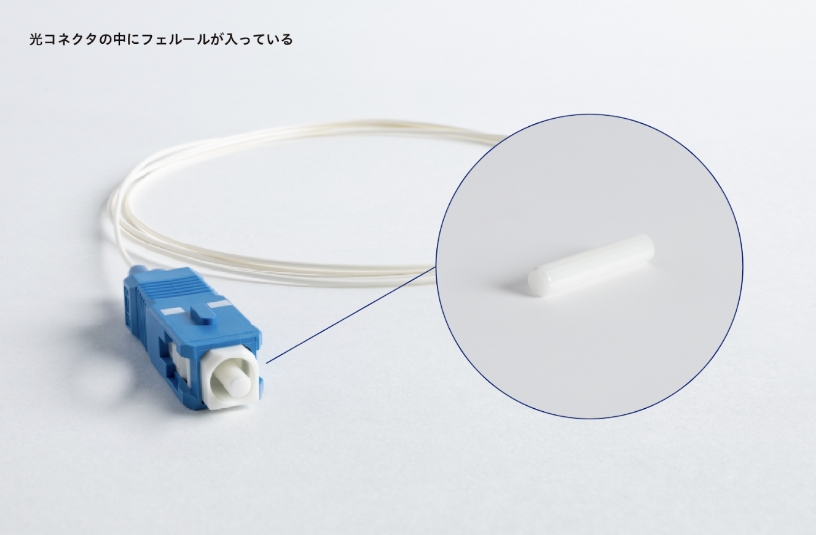

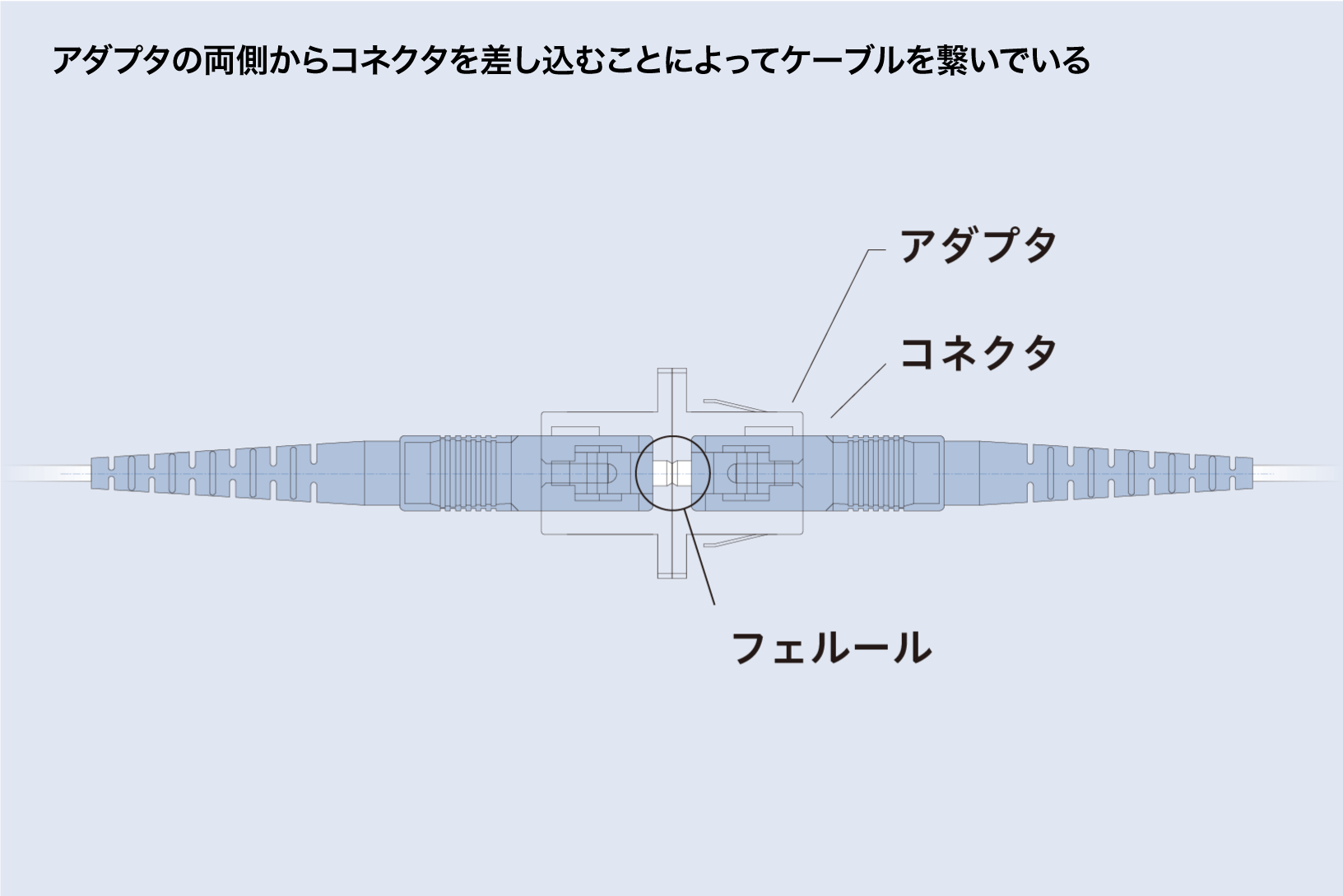

フォトニクスとは光工学のこと。光の粒子である光子(photon)の学問です。インターネットに関連して光ファイバ通信という言葉をお聞きになったことがあると思います。かつては銅線だった通信用ケーブルが今、細いガラス繊維(グラスファイバ)へ置き換わりつつあり、そのグラスファイバの中を進む光によって銅線では考えられなかった膨大な量の情報が運べるようになりました。その光ファイバのケーブルをつなぐコネクターの主要部品がフェルール。その中を通る髪の毛よりわずかに太い125ミクロンのグラスファイバが1ミクロンでもずれると大きなロスが発生するとても精密な部品です。

1ミクロンの誤差も許されない精密部品。

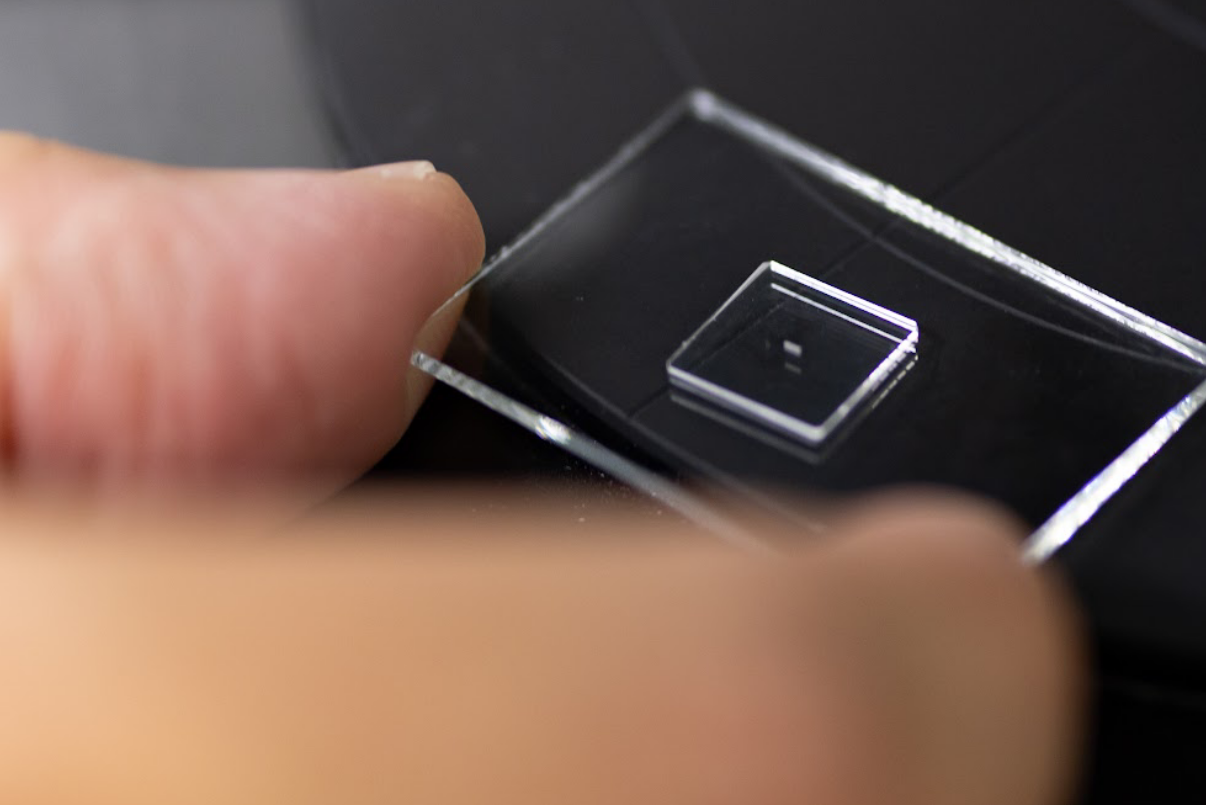

この白い何の変哲もない小さな物体がフェルールです。簡単に大量生産できそうに見えるかもしれません。しかし、これはセラミックス、無機物を加熱処理して固くしたもので、いわば陶磁器のようなものです。焼成時に収縮するので1ミクロンの誤差もない均質な製品を大量に作ることは容易ではありません。焼くことによって生ずる変化を読み切ることや、焼いて硬くなった細い穴を磨いて寸法を合わせ、滑らかにする15を超える工程に弊社のノウハウが詰め込まれています。

工業用宝石の加工技術を応用し、フェルールを製造開始。一時は世界トップのシェアを獲得。

フェルールが弊社の技術力を活かせる製品だった上、インターネットの普及に伴い需要が長期にわたり拡大を続けたことによって弊社の業績にも大きく寄与しました。弊社はこのフェルールの生産で世界トップの座を占めていたこともあります。

フェルールの開発を始めたのは1978年。NTT(当時は日本電信電話公社)から弊社にフェルールの製造依頼がありました。電気メーターや時計に使われる軸受け宝石の製造によって培った硬い素材に正確に穴を開ける技術を見込まれたのです。光ファイバ通信の創生期でしたので加工する機械、検査する装置など、市場にないものは全て内製し、加工方法に工夫を重ね、精度を高め、ようやく2年後に要求された精度のアルミナ製フェルールを製造開始。その後米国の展示会で紹介されたことで注目されました。

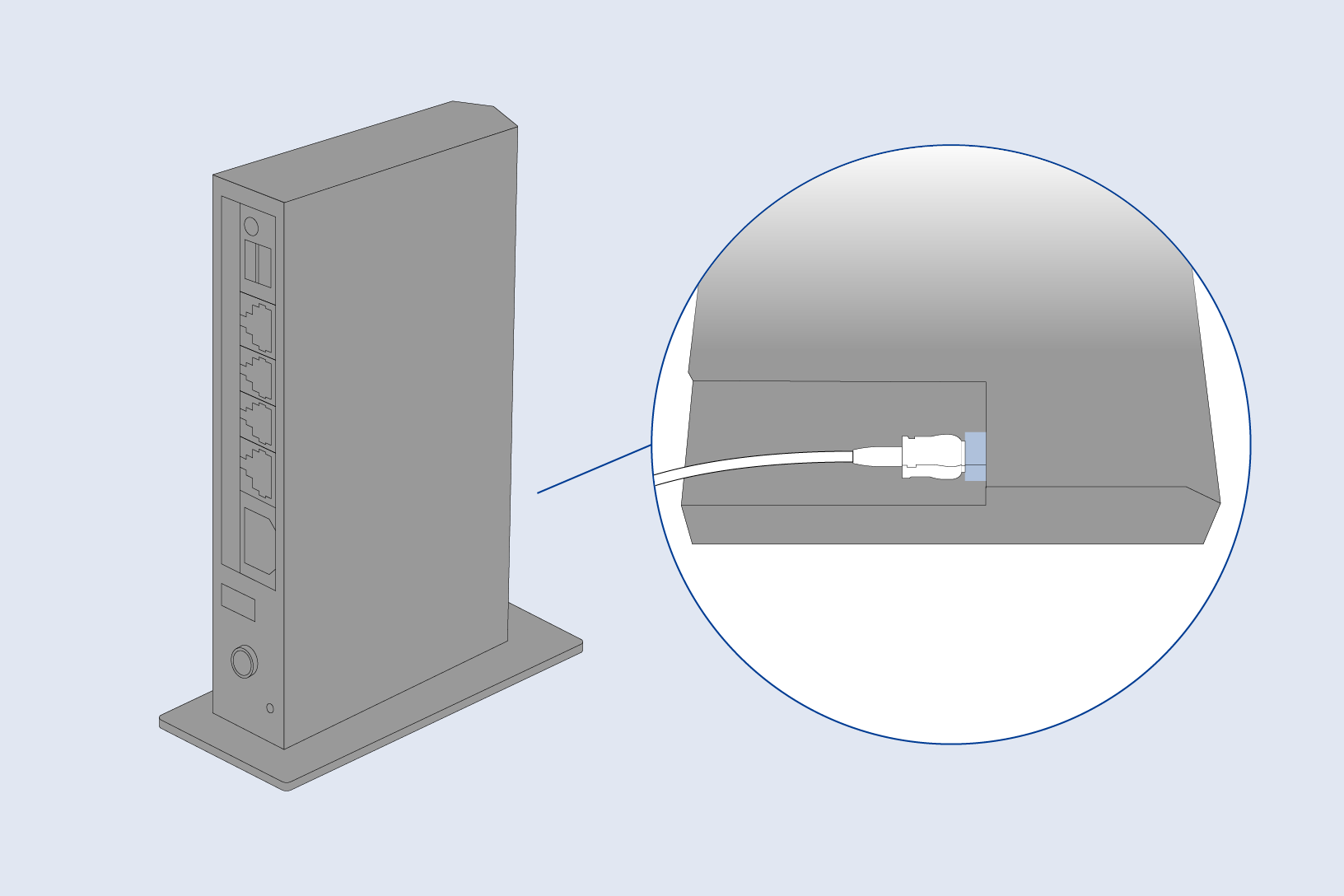

一般家庭でも最近は光ケーブルをONU(Optical Network Unit 外からの光信号をデジタル信号に変換する光モデム)に接続してインターネットを利用するようになりましたが、このONUにもフェルールが使われています。

80年代中盤に世界中で光ファイバケーブルのネットワーク整備が進むにつれ、伝送容量が大きく、ロスの少ない光コネクターが求められるようになりました。この頃は、フェルールの端面を平らに研磨していたため、フェルールを介した光ファイバ同士に隙間ができることがあり、そこでロスが生じないよう屈折率整合剤を使用する必要がありました。弊社はNTT主導のもと、この作業を省くために、フェルールの端面をドーム状に研磨することによって隙間ができないようにする技術を開発しました。

また耐久性と密着性を高めるため、1987年にはアルミナよりも強度・粘り強さのあるジルコニアセラミックスを使ったフェルールが誕生しました。

しかし、この頃になると価格競争が始まります。それまでセラミックスの押出成形では原料のセラミックパウダーを混合した後、金型から押し出すことで長い成形体を作り、これを所定の長さに切って焼いて、穴の内外を加工し、穴の入り口や、端面加工をしていました。

押出加工は、必要なサイズにするため、大きめに成形した素材を研磨によって目標とする寸法にしていたため工数が多く時間もコストもかかっていました。不良品が多く苦しんだ時期もありました。また、光ファイバを挿入する部分はドリルで加工していたため、その加工面は粗く、光ファイバを傷つけてしまう懸念がありました。

どうすればこうした問題を乗り越えられるか。弊社の技術者は押出成形を射出成形に代えることを考えました。当時の射出成形はコスト的にも精度的にも押出成形に劣るというのが常識でしたが、別製品の開発で育んだオーダーメイドの射出成形技術をフェルールに応用して新たな成形技術を確立し、従来のようにドリルを使ったり大きめに作り研磨する必要がなくなり、量産が軌道に乗りました。

その後も、自動機の導入による省力化、素材であるジルコニアコンパウンドの内製化によるコスト削減と品質向上、加工機の改善による不良品の減少など性能の向上と低コスト化を進めました。

顧客の要望にきめ細かく応えるため国内生産拠点を維持。

厳しい価格競争が続きアジアのフェルール・メーカーが台頭するなか、弊社は日本でフェルールの量産を続けています。フェルール単体の生産にとどまらず、フェルールを組み込んだコンポーネントや光デバイスの生産に進出し次々に新製品を市場に送り出してきました。

現在は、東京都にR&D(研究開発部門)を置き、秋田県、福島県、鹿児島県で主に生産をしています。国内生産を維持しているのは、顧客からの様々な要求にきめ細かく生産現場とやり取りをしながら迅速に製品開発を行い、先進的な製品を作っているメードインジャパンの信頼性を求める声が強いからです。

たとえ海外メーカーから安いフェルールを仕入れていたとしても、顧客は災害や地政学的な理由によってその供給が途絶えた場合の調達リスクを考えて弊社のフェルールを必要としているのです。

顧客は国内の通信大手、電機・電線大手、海外は半導体やITサービスのグローバル企業で200社を超えます。

フェルールは光ファイバにとどまらず多様な光デバイスに使われており、移動通信システムが第4世代(4G)から第5世代(5G)に移行しつつある今、需要はさらに急速に拡大しています。5Gの電波は4Gよりもカバーする範囲が狭いため、多くのアンテナ基地局を必要とするからです。

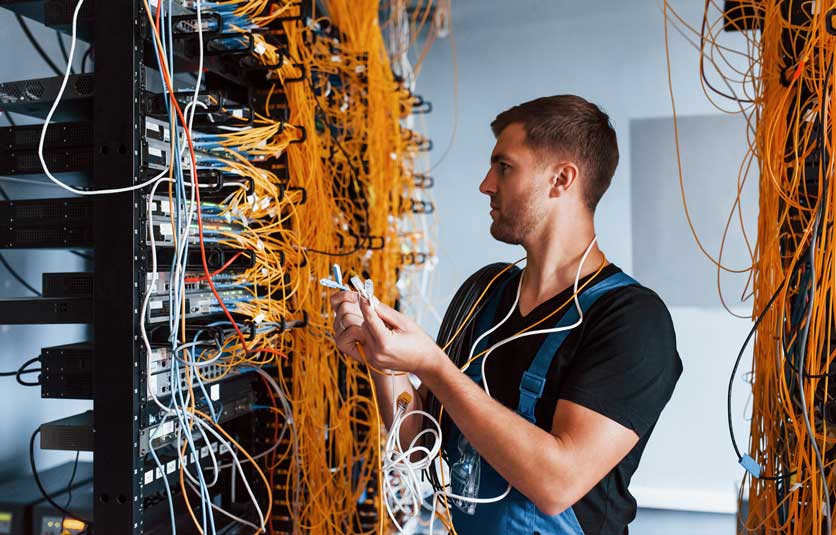

また、最近は、ネットフリックスなど動画配信サービスが普及し、GAFA(グーグル・アマゾン・フェイスブック・アップル)といったテクノロジー企業もサービスを拡大、世界中を大量のデータが飛び交い、データセンターが増えているためフェルールの需要は増加の一途です。

通信規格の進化と通信量の拡大に対応する新たなフェルールの開発。

光ファイバは現在、125ミクロンのシングルコア(1本の光ファイバに1つの光の道)が主流ですが、その光ファイバにおける容量は100~150Tbps(テラビット/秒)程度が限界と考えられています。今はその容量の壁を破るために、同じ太さの光ファイバにおけるコア数を1本から4本以上に増やすマルチコアファイバなどさまざまな新技術の研究が国の主導で進んでいます。

その研究の進行をにらみながら弊社も新しいフェルールの開発を進めています。この開発においては、複数コア(光の道)をズレがないように繋ぐため、穴の位置を合わせるのが至難の業です。

通信速度をさらに向上させるための研究も進んでいます。現在、光回線はONUからモデム・ルーターを介してパソコンにつながります。しかし、いずれは光ファイバが直接パソコンにつながる時代が来るかもしれません。

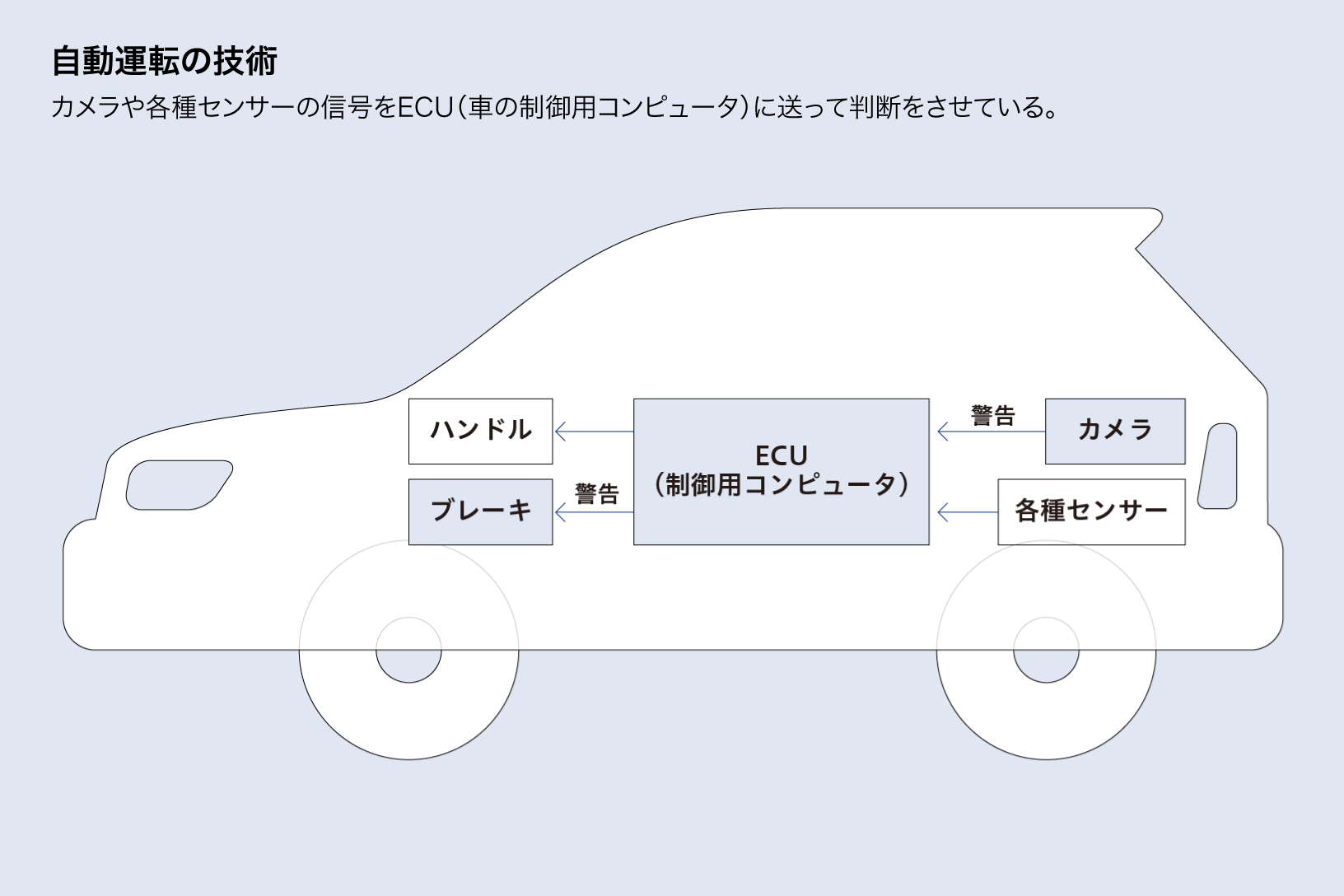

自動運転車の電気系統も光ファイバー化で安全性向上。広がるフェルールの用途。

この20年間、自動車にセンサーやカメラが取り付けられ、ブレーキやハンドルと連動して運転が自動で制御される自動運転の技術開発が進みました。過酷な環境でも確実に迅速に制御する高い信頼性が求められ、少しでも反応を早くするため光ファイバ通信の導入が必要な分野です。今の自動車の中には100キログラム以上のワイヤーハーネスが張り巡らされています。空調の効いたデータセンターのような電子機器に最適な場所ではなく極寒酷暑や振動に耐える部品が必要な車載用途でも光ファイバ接続の研究開発が進んでおり、弊社も産学共同のプロジェクトに参画し、車載用途向けのフェルールなどの近未来製品へ挑戦をしています。

フェルールは小さな部品ですが、この数十年に飛躍的な進歩を遂げたインターネットの高速大容量化に欠かせない部品であり、各社が研究にしのぎを削っている分野です。弊社も技術力を生かし、これからも最先端を走り続けたいと思います。