内径測定とは

内径測定とは、機械部品やシリンダなどの内径を測定する行為を指します。

内径は、軸とのはめあいや流体の流量、摺動性などに直接影響します。そのため、高精度の内径測定は、製造現場における品質保証の大切な要素です。正しい寸法を得るには、対象となる部品や特徴に応じて適切な測定器を選定する必要があります。

しかしながら現場では、用途に合わない測定器を使ったり、精度不足のまま検査を続けたりする場合も少なくありません。その結果、思わぬ不良や性能低下を招く恐れがあります。

本記事では、代表的な内径測定器の種類や特徴を整理し、それぞれのメリット・デメリット、用途に応じた選び方を解説します。

目次 [閉じる]

適切な内径測定器を選択することの重要性

内径測定は、一見単純に見えて実際には非常に難易度の高い作業です。

精密機器や自動車部品のようにミクロン単位の誤差が製品の性能に影響する場合、要件に合わない機器を用いれば製品の不具合に直結する可能性もあります。内径測定器の種類によっては「規定の許容範囲に収まっているか」を判定するだけにとどまり、正確な実寸値を取得できないものも存在します。

また、測定子を接触させる方式では、部品表面を損傷するリスクがあるため、用途によっては非接触・非破壊で測定する必要があります。つまり、測定対象の材質や形状、求められる精度に応じて適切な測定器を選定しなければ、高品質な内径測定は実現できません。

よって、正確な内径を把握して品質を担保するには、適切な内径測定器を選択することが極めて重要なのです。

内径測定器と測定方法

内径測定器には、主に以下のようなものがあります。

- ピンゲージ

- シリンダゲージ

- ホールテスト

- エアマイクロメータ

- 光学式測定器

ここでは、それぞれの内径測定の概要やメリット・デメリットを解説します。

ピンゲージ

ピンゲージは、円柱状のゲージを穴に挿入し「通るか/通らないか」で寸法の範囲を確認するシンプルな測定器です。

比較的容易かつ短時間で結果を判定できるため、製造現場の合否検査に広く用いられています。

メリット

- 操作が簡単

- コストが低い

- 堅牢で長寿命

デメリット

- 通り/止まりの判定だけで真円度や変形は関知できない

- 径ごとにゲージを揃える必要がある

- 取扱による錆、汚れ、摩耗で判定結果に影響が出る場合がある

このように、合否のみを素早く確認する用途には最適ですが、数値データを必要とする場面には不向きです。

量産ラインでの最終検査や、工程中の簡易確認に用いられます。製品ごとの内径は測定できないため、数値の管理をする際には別の内径測定器を使用する必要があります。

シリンダゲージ

シリンダゲージ(ボアゲージ)は、測定子を穴に当ててダイヤルゲージを読み取り、内径を測定する器具です。

深穴の測定にも対応できる汎用性が特長で、自動車や機械部品などの検査で利用されています。

メリット

- μm単位の高精度測定が可能

- 大径や深穴にも対応可能

- 堅牢で現場でも扱いやすい

デメリット

- 作業者や熟練度等によりバラツキが出る可能性がある

- 浅い穴は測定子の底部と干渉して測定できない

- 接触により表面に傷がつく可能性がある

特に、実測値を得て管理や補正に活かせる点が強みです。

エンジンシリンダなどの精密部品の測定や工程内の管理に活用されます。径が同じ部品の大量検査や、多品種・少量のプロセス管理に適しています。

ホールテスト

ホールテストは、3点支持の測定子を穴の内部に直接押し当てて、内径を測定する器具です。

3点支持により位置決めが容易で再現性が高く、内径を高精度で測定できる強みがあります。

メリット

- 求心作用により自動的にセンタリングできる

- 定圧装置により安定した値が得られる

- 3点測定のため内周の変形なども気づきやすい

デメリット

- 測定範囲が狭くサイズごとに測定子が必要

- 接触により表面に傷がつく可能性がある

- 校正にはリングゲージ等基準器が必要

ベアリングハウジングや金型部品など、高精度な寸法保証に活用されます。高額となる場合も多いですが、精度を重視する場合に適した測定器です。

しかし、精度を担保するためには複数回の測定が必要なため、全数検査よりも重要部品の測定に向いています。

エアマイクロメータ

エアマイクロメータは、空気圧の変化を利用して内径を測定する非接触型の測定器です。

ワークを傷つけず安定的な結果が得られるため、自動車や機械部品における量産ラインでの検査にも使用されます。

メリット

- 非接触で表面を傷めない

- 測定のばらつきが少ない

- 高速での測定・半自動化に対応

デメリット

- 導入コストが高い

- 測定範囲が狭いため、楕円等異形状は測定困難。非接触だが衝突のリスクがある。

- 供給エアの品質が精度に影響する

高精度な測定が可能であることから、自動車部品などの精密部品の検査に利用されています。ただし、高額であるためコストの面で採用が難しくなりやすい側面もあります。

光学式測定器

光学式測定器は、顕微鏡や投影機、レーザなどを用いて光学的に内径を測定する非接触型の装置です。

極小径や表面状態までを非接触で測定でき、画像解析による自動化や多項目の評価に対応できる点が特長です。

メリット

- 完全非接触で表面を傷つけない

- 真円度、表面状態など多様な測定に対応する機種がある

- 特殊な形状を持つワークでも測定できる

デメリット

- 導入コストが高い

- ワークの表面性状や油膜、水滴などの影響を受けやすい

- 精密機器となり設置環境やメンテナンスに気を遣う場合がある

研究開発などの高い品質・信頼性を求める場合に強みを発揮します。特に、非接触で高精度な評価が必要なワークの内径測定に最適です。

一般的な内径測定器では、複雑な形状を持つワークの測定は困難ですが、光学式測定器であれば容易に内径や形状を測定できます。

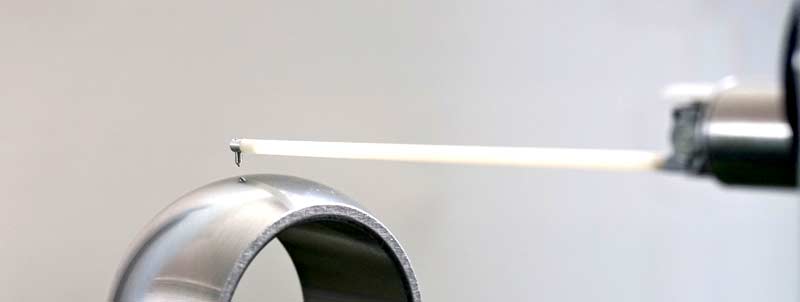

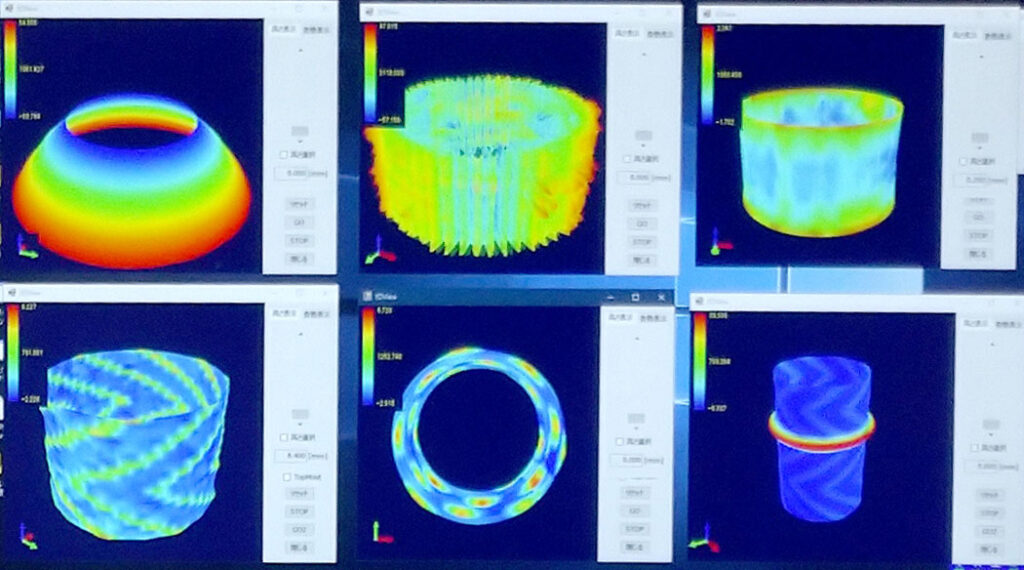

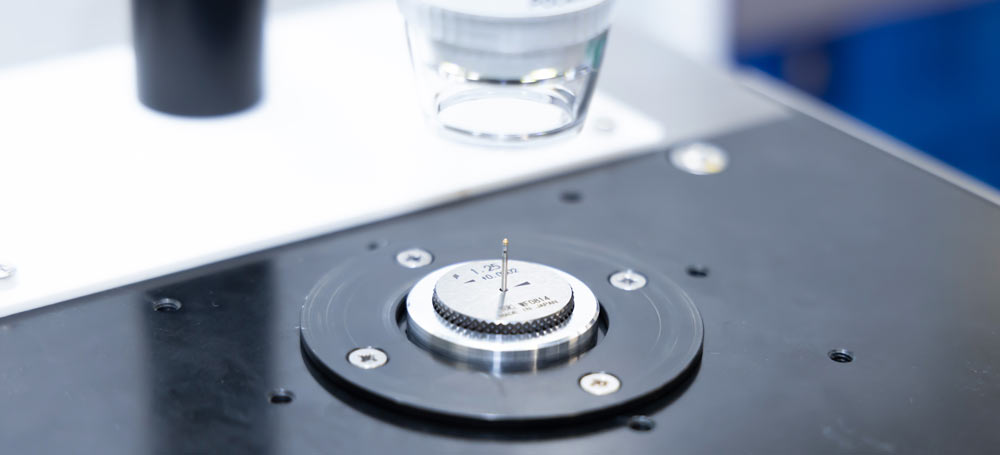

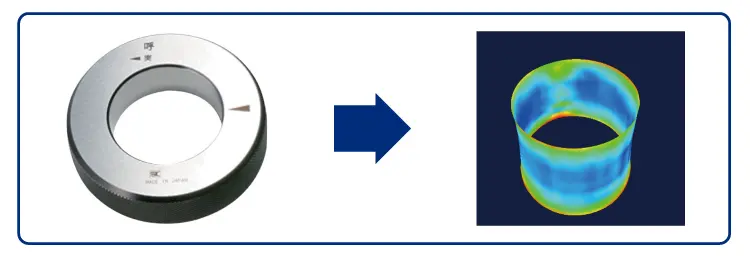

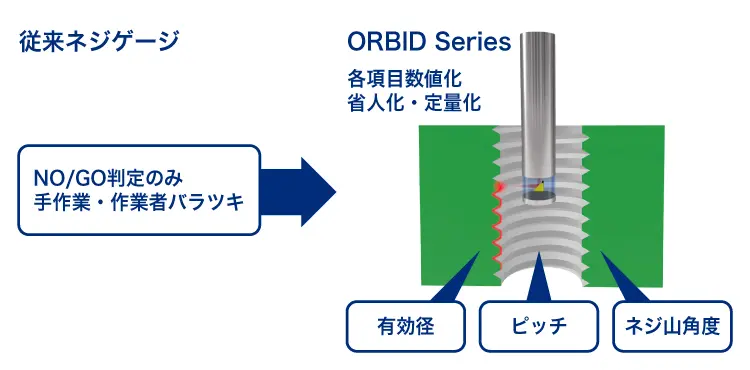

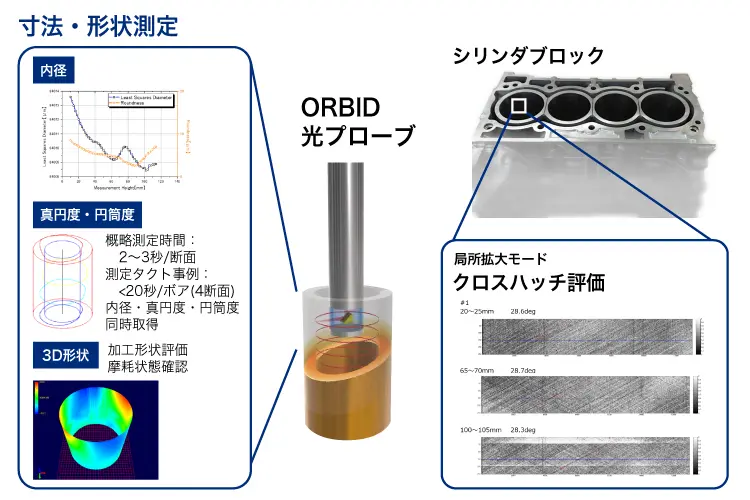

Orbrayの「光干渉式内周面精密測定機」

Orbrayは、内径や真円度の測定が一度にできる光学式測定器「光干渉式内周面精密測定機」を提供しています。

従来の測定器と異なり、熟練度や材質による精度のばらつきが生じにくいため、属人性を排除した高精度かつ安定的な内径測定が可能です。

また、内径だけでなく、真円度や円筒度、3D形状まで同時に測定できます。複数の検査項目を一度に測定できるため、測定時間の大幅な短縮につながります。

これらの特徴を生かしながら、内径φ1.1mm以上の細穴を、非破壊・非接触により測定できます。ワークを破壊検査で無駄にすること無く、要求タクトによっては全数検査も可能となります。

繰り返し測定精度は、σ=0.02μm~0.2μmであり、高品質な内径測定が求められる場面でも利用可能です。

詳細は以下のページからご確認いただけます。

内周評価の高品質化・定量化・自動化・省人化をお考えの方は、ぜひ一度ご検討ください。

まとめ|用途・目的に応じた内径測定器を使うことが重要

内径測定は、品質保証に欠かせない工程でありながら、精度を確保するのが難しい分野です。

ピンゲージのように迅速な合否判定が得意なものから、シリンダゲージやホールテストによる高精度測定、エアマイクロメータや光学式測定器といった非接触方式まで、それぞれに長所と制約があります。

重要なのは「何を優先するか」です。大量生産ではスピードと安定性、精密部品ではミクロン単位の精度、さらには非破壊での測定が求められます。

測定対象や目的に応じて最適な測定器を選定することが、製造現場における品質と効率の両立につながります。

お問い合わせは下記フォームに入力し、確認ボタンを押して下さい。

※お問い合わせフォームからのセールス等はお断りいたします。送信いただいても対応いたしかねます。